组合板的黑化及高速电路板的特点

多层汽车软硬复合板的生产存在一个非常棘手的问题——多层板内层发黑。 最有效的黑色氧化方法是什么? 内黑化有什么作用? 今天我们就为大家介绍一下相关内容!内层黑色氧化:钝化铜面; 提高内层铜箔的表面粗糙度,从而提高环氧树脂板与内层铜箔之间的附着力。

汽车软硬复合层压板通用内层处理黑色氧化法:

汽车软、硬粘合层合板的黑色氧化处理

汽车软硬复合多层板的棕色氧化法

汽车软硬结合板多层板低温发黑方法

汽车软硬复合多层板采用高温发黑方式,可能会导致内层产生热应力,导致层压后层间分离或内层铜箔出现裂纹。

一、棕色氧化:

汽车软硬结合板厂家多层板的黑色氧化处理产品主要是氧化铜,而不是所谓的氧化亚铜,这是业内一些错误的说法。 通过ESCA(电子特定化学分析)分析可以测定氧化物表面铜原子与氧原子的结合能以及铜原子与氧原子的比例; 明确的数据和观察分析表明,发黑产物是氧化铜,不含其他成分。

发黑液的一般成分:

氧化剂亚氯酸钠

PH缓冲剂磷酸三钠

氢氧化钠

表面活性剂

或碱式碳酸铜的氨溶液(25%氨水)

二、相关数据

1、剥离强度:1oz铜箔以2mm/min的速度,1/8英寸宽,拉力大于5磅/英寸;

2、氧化物重量; 可采用重量法测定,一般控制在0.2——0.5mg/c㎡;

3、通过相关变量分析(ANDVA:变量分析),影响撕裂强度的显着因素主要包括:

① 氢氧化钠浓度

② 亚氯酸钠浓度

③ 磷酸三钠与浸泡时间的相互作用

④ 亚氯酸钠与磷酸三钠浓度的相互作用

撕裂强度取决于树脂对氧化物晶体结构的填充能力,因此也与层压的相关参数和树脂pp的相关性能有关。

氧化物针状晶体的长度以0.05mil(1-1.5um)为最佳,撕裂强度也较大。

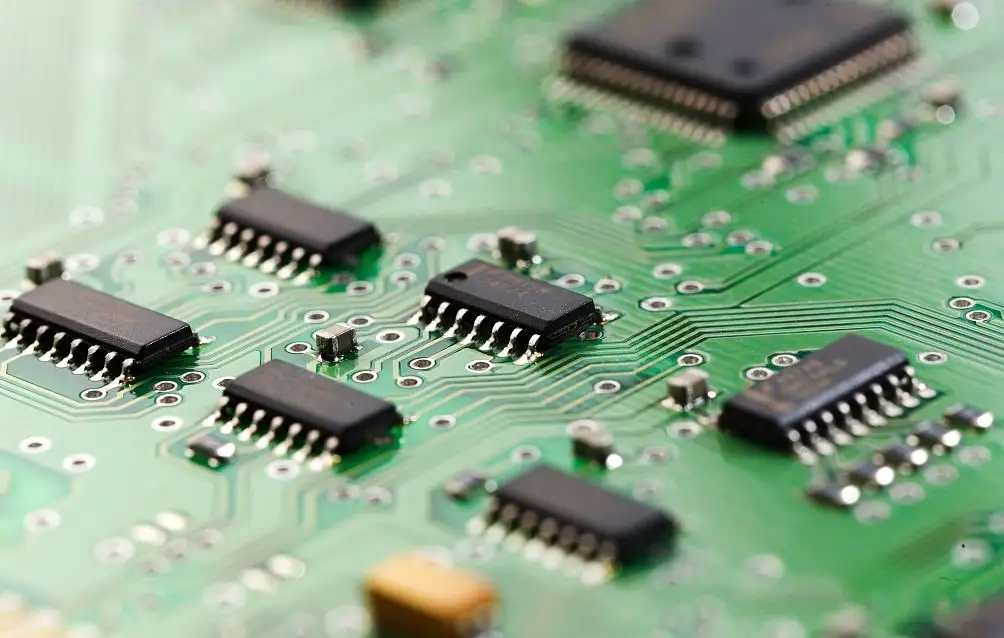

在设计高级电路板时,通常使用多层电路板来代替单层和双层电路板。 为什么是这样? 今天给大家带来高速电路板采用多层板的原因! 我们来看一下!

多层板具有许多单层板和双层板所不具备的特性,也正是因为这些特性,高速电路板设计才采用多层板来代替其他电路板。

以下是多层板的特点总结!

1、供电非常稳定;

2、电路阻抗大大降低;

3、接线长度大大缩短。

另外,从成本角度来看,虽然多层电路板的成本高于单层电路板,但考虑其他因素时,多层电路板与单层电路板的成本差异并不像预期的那么高 例如电路板的小型化、降噪的便利性等。 根据我们了解到的数据,当我们简单计算电路板的面积成本时,每天可以采购的双层电路板的面积约为462mm2,四层电路板的面积为26mm2。 即如果四层电路板的使用面积能够减少到双层电路板的1/2,则成本与双层电路板相同。 虽然批量多层会影响电路板单位面积的成本,但不会出现4倍的价差。 如果价格相差4倍以上,只要将电路板的使用面积尽量减少到双层板的1/4以下即可。

电路板制造商、电路板设计人员和PCBA制造商将为您讲解组合板停电和高速电路板的特点。

然后

联系

电话热线

13410863085Q Q

微信

- 邮箱