直流电机驱动电路PCB设计目标

在设计直流电机驱动电路时,主要考虑以下几点:

1、功能:电机是单向旋转还是两个方向旋转? 需要调速? 对于单向电机驱动,只需使用大功率三极管或场效应管或继电器直接驱动电机即可。 当电机需要双向旋转时,采用四块功率PCB元件组成的H桥电路或采用双刀双掷继电器。 如果不需要调速,用继电器即可; 但如果需要调速,可以采用三极管、场效应管等开关元件来实现PWM(脉冲宽度调制)调速。

2、性能:对于采用PWM调速的电机驱动电路,主要有以下性能指标。

1.输出电流和电压范围,决定了电路能驱动电机的功率有多大。

2.效率,高效率不仅意味着省电,而且减少了驱动电路的发热。 要提高电路的效率,我们可以从保证功率器件的开关状态入手,防止共态导通(H桥或推挽电路中可能出现的一个问题是两个功率器件同时导通短路 电路的电源) 。

3.对控制输入的影响。 电源电路对其输入端应有良好的信号隔离,防止高电压、大电流进入主控电路,可采用高输入阻抗或光耦进行隔离

4.对电源的影响。 共态导通会造成电源电压瞬时下降,造成高频电源污染; 大电流可能导致地线电位浮动。

5.可靠性。 无论增加何种控制信号和无源负载,电机驱动电路都应尽可能安全。

1、输入与电平转换:

输入信号线由DATA引出,1脚为地线,其余为信号线。 请注意,引脚 1 通过 2K 欧姆电阻接地。 当驱动板和单片机分别供电时,该电阻可以为信号电流返回提供通路。 当驱动板与单片机共用一组电源时,这个电阻可以防止大电流顺着线路流向单片机主板的地线造成干扰。 也就是说,相当于将驱动板的地线与单片机的地线分开,实现“一点接地”。

高速运放KF347(也可用TL084)为比较器,将输入的逻辑信号与来自指示灯和二极管的2.7V基准电压进行比较,转换成接近电源的方波信号 电源电压幅值。 KF347的输入电压范围不能接近负电源电压,否则会出错。 因此在运算放大器的输入端加了一个二极管,防止电压范围溢出。 输入端的两个电阻,其中一个用于限流,另一个用于在输入悬空时将输入端拉至低电平。

不能用LM339或其他任何开路输出比较器代替运放,因为开路输出高电平状态的输出阻抗大于1千欧,压降大,后级 三极管不能截止。

2、电网驱动部分:

后级三极管、电阻和稳压管组成的电路将信号进一步放大,驱动场效应管的栅极,并利用场效应管本身的栅极电容(约1000pF)进行延时,防止同时导通(“共态导通”) ") 的 H 桥上臂和下臂上的 FET 引起电源短路。

当运放输出端为低电平(1V~2V左右,不能完全归零)时,后面的三极管截止,场效应管导通。 上三极管导通,场效应管截止,输出高电平。 当运放输出端为高电平(约VCC-(1V到2V),不能完全达到VCC)时,后面的三极管导通,场效应管截止。 上三极管截止,场效应管导通,输出低电平。

以上分析是静态的,下面讨论开关的动态过程:三极管的导通电阻远小于2千欧,所以当三极管从关断切换到导通时,场效应管栅极电容上的电荷可以 快速释放,FET 可以快速关断。 但是,当三极管从导通切换到截止时,MOSFET栅极需要一定的时间才能通过一个2kΩ的电阻进行充电。 因此,场效应管从导通到关断的转换速度比从关断到导通的转换速度快。 如果两个三极管同时发生开关动作,该电路可以使场效应管的上下臂先截止再导通,消除了共态导通现象。

事实上,运算放大器的输出电压发生变化需要一定的时间。 在此期间,运算放大器的输出电压处于正负电源电压的中间。 此时两个三极管同时导通,场效应管同时截止。 所以实际电路比这种理想情况更安全。

FET栅极的12V齐纳二极管用于防止FET栅极过压击穿。 普通场效应管栅极耐压为18V或20V,直接加24V电压会击穿。 所以稳压二极管不能用普通二极管代替,可以用2kΩ的电阻代替,同样可以获得12V的分压。

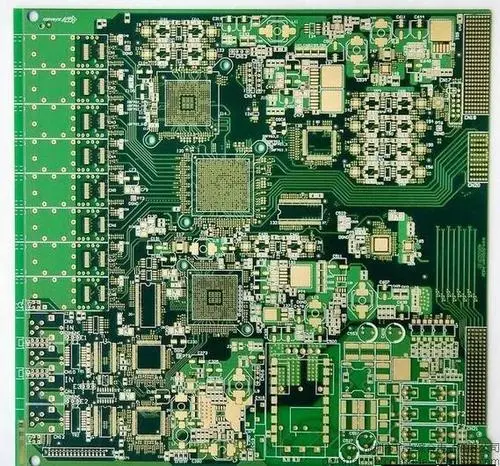

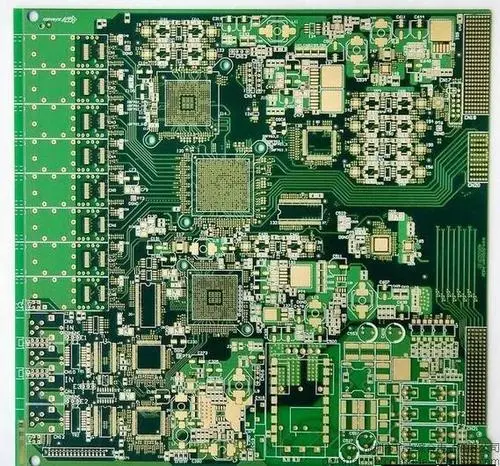

3、场效应管输出部分:

大功率场效应管内部的源极和漏极之间有反向并联的二极管。 当连接到H桥时,相当于输出端并联了四个用于消除电压尖峰的二极管,所以没有外接二极管。 在输出端并联一个小电容(在out1和out2之间)对降低电机产生的峰值电压有一定的好处,但使用PWM时有产生峰值电流的副作用,所以容量不宜太大 大的。 使用小功率电机时可以省略此电容。 如果加这个电容,必须使用耐压高的电容。 普通陶瓷贴片电容可能会出现击穿和短路故障。

输出端由电阻、LED、电容并联组成的电路指示电机的旋转方向

4、性能指标:

电源电压15~30V,最大持续输出电流5A/每台电机,短时间(10秒)可达10A,PWM频率最大可达30KHz(一般为1~10KHz)。 电路板包含四个逻辑上独立的功放单元,其输出端成对连接组成H桥,可由单片机直接控制。 实现电机的双向旋转和调速。

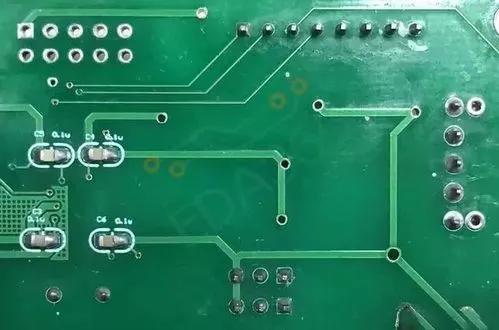

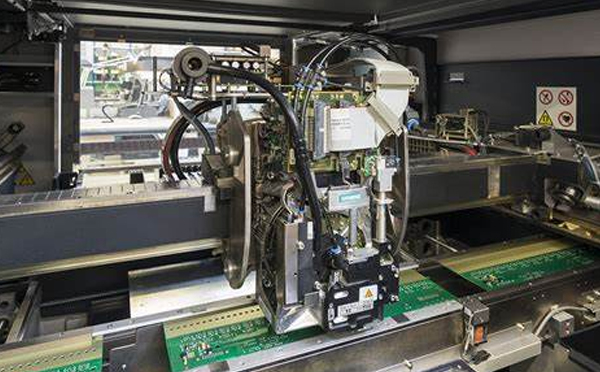

5、PCB设计外包代理涂装PCB布局布线:

大电流线路尽量短粗,尽量避免通过过孔。 如果一定要穿过过孔,把过孔做大一点(>1mm),在焊盘上做一圈小过孔,焊接时用焊锡填满,否则容易烧掉。 另外,如果使用稳压管,场效应管源极到电源和地的导体要尽量短而粗,否则电流大时,这一段的压降 正偏压稳压管和导通三极管可能会烧坏导体。 设计之初,在NMOS管的源极和地之间接了一个0.15欧姆的电阻来检测电流,成为了烧板的罪魁祸首。 当然,如果稳压管换成电阻就不存在这个问题了。

电机驱动电路的PCB需要采用特殊的散热技术来解决功耗问题。 印刷电路板 (PCB) 基板(如 FR-4 环氧玻璃)导热性差。 相反,铜具有优良的导热性。 因此,从热管理的角度来看,增加PCB中的铜面积是一种理想的解决方案。 厚铜箔(例如 2 盎司(68 微米厚))比薄铜箔具有更好的导热性。 然而,使用厚铜箔成本高且难以实现精细几何形状。 因此,通常使用 1 盎司(34 微米)的铜箔。 外层通常使用 ½ 盎司到 1 盎司的铜箔。 多层线路板内层采用实心铜面,散热性好。 但是,由于这些铜面通常位于电路板叠层的中央,因此热量会在电路板内部积聚。 增加PCB外层的铺铜面积,通过许多通孔将其连接或“缝合”到内层,有助于将热量传递到内层外部。

由于布线和元器件的存在,双层PCB的散热可能会比较困难。 因此,有必要提供尽可能多的实心铜表面,并与电机驱动器 IC 实现良好的热连接。 两个外层都增加了覆铜区,并与许多通孔相连,以帮助布线和元器件分隔的区域之间散热。

布线宽度:越宽越好

由于电机驱动IC的输入输出电流较大(部分情况下超过10A),输入输出器件的PCB布线宽度应慎重考虑。 布线越宽,电阻越低。 必须调整接线的大小,使接线电阻不会消耗太大的功率,以免加热接线。 太小的接线其实可以当电熔丝用,很容易烧坏!

设计人员通常使用 IPC-2221 来确定合适的布线宽度。 本规范提供了相应的图表,显示了各种电流水平下的铜截面积和允许的温升,在给定铜层厚度的情况下,可以将其转换为线宽。 例如,在一盎司铜层中承载10A电流的导线需要略宽于7mm才能实现10℃的温升。 对于1-A电流,布线宽度只需0.3mm。 由此看来,10A的电流似乎不可能通过微型IC板。

然后

联系

电话热线

13410863085Q Q

微信

- 邮箱