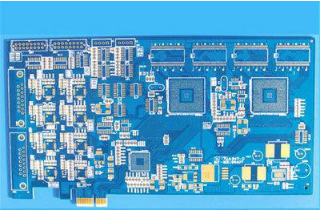

目前,大量生产的 PCB 硬件是使用众所周知的表面贴装技术或 SMT 制造的。 没有理由! SMT手机无线充电电路板除了提供诸多其他优势外,在加快手机无线充电速度方面还有很长的路要走。

SMT技术

表面贴装技术

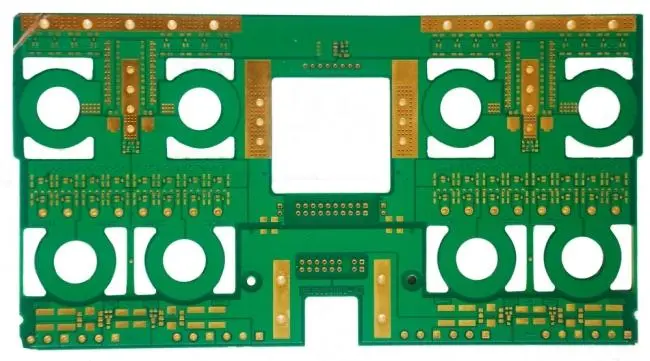

本质上,表面贴装技术(SMT)采用了通孔制造的基本概念,并不断做出重大改进。 使用SMT时,手机无线充电电路板不需要钻孔。 相反,他们使用焊膏。 除了提高速度之外,这还显着简化了流程。 虽然 SMT 安装元件不具备通孔安装元件的强度,但它们提供了许多其他优势,可以抵消这个问题。

表面贴装技术经历以下五个步骤:

1、手机无线充电电路板的生产——这是实际使用SMT焊点生产手机无线充电电路板的阶段

2、在焊盘上沉积焊料以将组件固定到板上

3、借助机器,将元器件放置在精确的焊点上

4、手机无线充电线路板烘烤助焊剂硬化

5、检查完成的组件

使SMT不同于通孔的原因包括:

通过采用表面贴装技术,可以解决通孔安装中普遍存在的空间问题。 SMT 还提供了设计灵活性,因为它让手机无线充电器板设计人员可以自由控制创建专用电路。 减小的元件尺寸意味着可以在一块板上容纳更多的元件,并且需要更少的板。

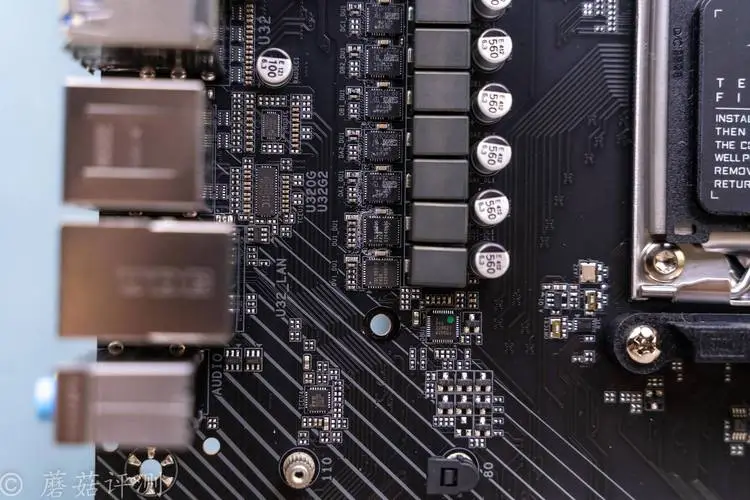

SMT 安装中的组件是无铅的。 表面贴装元件的较短引线长度可减少传播延迟和封装噪声。

每单位面积的元件密度更高,因为它允许元件安装在两侧。

适合大批量生产,降低成本。

尺寸的减小导致电路速度的增加。 事实上,这是大多数制造商选择这种方法的主要原因之一。

熔化焊料的表面张力将组件拉到与焊盘对齐。 反过来,这会自动更正组件放置中可能出现的任何小错误。

事实证明,SMT 在存在许多振动或摆动的情况下更稳定。

SMT 零件通常比类似的通孔零件便宜。

重要的是,SMT 可以大大减少生产时间,因为不需要钻孔。 而且,SMT元器件每小时可以贴装数千次,而通孔安装的贴装速度不到1000次。 反过来,这导致了产品生产的预期速度,从而进一步缩短了上市时间。 因此,想要加快手机无线充电电路板的生产时间,SMT无疑是答案。 通过使用DFM软件工具,可以大大减少复杂电路返工和重新设计的需要,从而进一步提高复杂设计的速度和可能性。

这一切并不意味着SMT没有固有的缺点。 如果将 SMT 用作固定面临显着机械应力的组件的唯一方法,则它可能不可靠。 产生大量热量或承受高电气负载的组件不能使用 SMT 安装。 这是因为焊料会在高温下熔化。 因此,如果由于特殊的机械、电气和热因素导致SMT失效,则很可能继续使用通孔安装。 同样,SMT也不适合打样,因为打样时可能需要添加或更换元器件,高密度电路板可能难以支持。

然后

联系

电话热线

13410863085Q Q

微信

- 邮箱