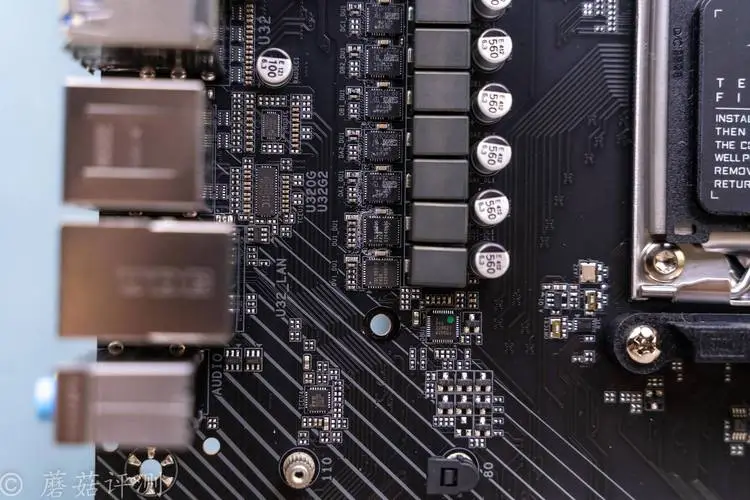

现在电子产品中的电路板很多都是采用SMT制造工艺,即表面贴装技术,即将所有的电子元器件都焊接在电路板的表面。 不需要像以前一样从电路板上预留的过孔插入,然后从背面焊接。

SMT技术可以使PCB的生产过程更加自动化和快速,减少人为干预。 此外,该技术采用的元器件比以往的插件具有体积更小、更薄、更可靠等优点。

一条SMT生产线包括以下主要部分:印刷机、贴片机、回流焊炉、冷却设备和一些辅助光学检测设备、清洗设备、干燥设备和材料储存设备。

下面我们就来看看一块采用的电路板是如何生产出来的。

首先,根据电路板的电子材料清单,准备好要用到的电子元器件,安装到贴片机上。 安装方法是将材料安装在供料器上,然后将供料器插入贴片机的相应区域。 什么料号放在什么区域是固定的,生产前技术人员在写程序的时候就设定好了。 准备好的材料等待板材流下流水线。

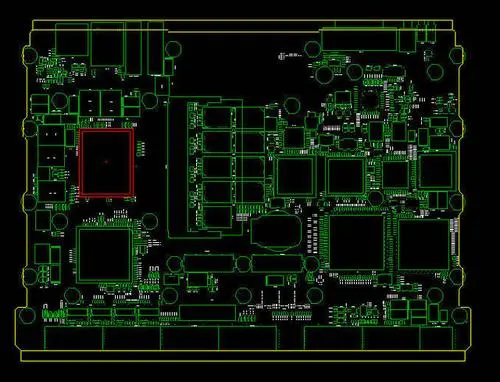

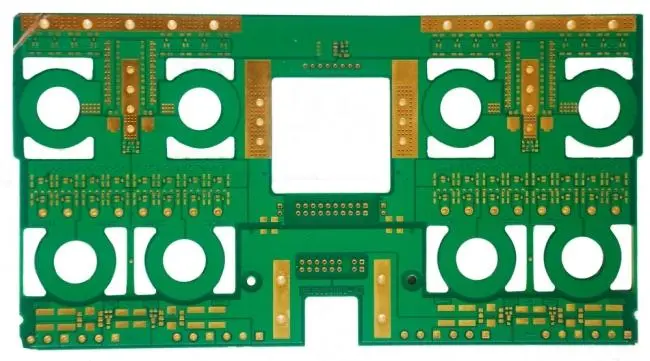

我们把这种没有零件的电路板称为PCB。 PCB需要由员工手工一张一张贴在托盘上。 每个托盘放多少块PCB板需要根据板子的大小来决定。

用于装载PCB板的托盘由耐高温材料制成。 这块板子会承载PCB生产的全过程,然后流水线末端的工作人员会把装好零件的PCB板取下来。 空托盘将返回到线头。

生产线的第一战就是给这些PCB板镀锡。 就是把这些板上面的钢网罩起来。 钢网上有小孔。 这些孔是面向PCB板上需要安装元器件的地方。 这个地方就是焊盘。 元器件与PCB之间的焊点由机器控制,均匀刷过整张钢网。 此时PCB焊盘位置会被钢网厚度的锡膏覆盖。

整个托盘将装载印制锡PCB,通过传送轨道流向下一工位,等待已久的SMT工位便会来到这里。 组件已安装到机器中。 这时机器会按照技术人员事先准备好的程序,将元器件安装到PCB的指定位置。 安装过程其实就像拿一个feeder,把feeder里的电子料一个个吸出来,放到PCB上。 当然,吸收速度是人类的无数倍,误差不会超过元件大小的二十分之一。

装好电子元器件的PCB,等待流向下一工位

贴片机安装完所有电子零件后,载板将承载这些装载元件的PCB流入制造过程中的最后一站,即高温回流炉。 该炉内的温度足以熔化焊膏,熔化的锡将元件和 PCB 牢固地焊接在一起。

在回流焊炉入口处,带有元件的PCB将通过导轨送入炉内

从回流炉流出的板子温度很高。 它们需要通过冷却装置进行冷却,然后才能流向最终的光学检测站。 在本工位结束时,电子线路板的制作过程基本完成。 下一步是检测制作好的电路板。

冷却后载板将制作好的PCB带入光学检测设备进行光学检测,确认元器件与PCB是否焊接良好,是否有不良品。

光学检测设备检测完成后,由人员进行最终目视检查,最后用电子放大镜确认电路板的焊接情况

最后,生产线末端的工作人员将检查过的电路板从托盘上取下,放入专用塑料托盘中。 整个制作过程就完成了。

然后

联系

电话热线

13410863085Q Q

微信

- 邮箱