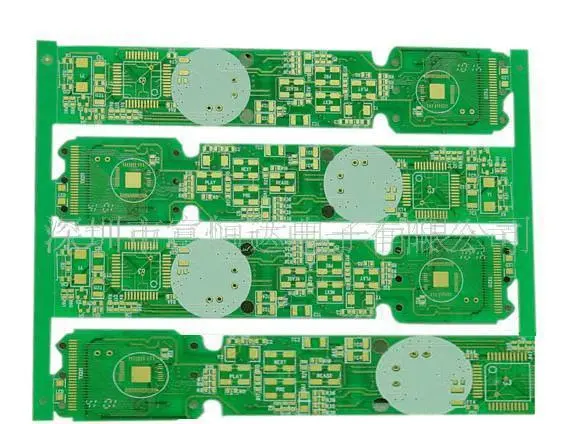

PCB行业的快速发展和对PCB(印刷电路板)制造业的需求不断增加,包括电路板层数不断增加、走线密度更高和内层更薄,所有这些都导致层压和层压技术的重要性日益增加。

为了防止层叠过程中出现错位等质量问题,在多层工艺中通常需要在层叠前进行熔合。 与传统的融合技术相比,现代融合技术具有效率高、操作简便、成本低等优点,使得多层PCB的制作变得轻而易举。 本文从熔接PCB制造的基本技术出发,探讨影响熔接效果的参数因素和熔接技术的应用水平,为获得最佳熔接参数提供可靠参考。

原理融合技术

铆钉技术作为一种传统工艺,在PCB制造中得到了广泛的应用。 但是,铆钉技术也存在铆钉成本高、PCB变形造成错位、容易损坏模板、PCB上出现铆钉形状压痕等缺点,PCB成本高。 因此,融合技术一直被不断地用于替代铆钉技术。

PCB铆钉技术介绍

根据环氧树脂预浸料的熔融特性,熔融技术可以使预浸料在一定温度下熔融,从而将B相环氧树脂转化为C相环氧树脂,内层通过粘合剂连接。 融合是层压过程中最重要的工序之一,其性能直接决定了层压性能。 集成技术的关键要素包括:

• 定位系统精度

定位系统的类型直接关系到对位精度,进而影响合格率百分比。 一个优秀的定位系统应该是稳定、可靠和可重复的。

• 融合点设计

融合点是一个基本问题,因为融合技术涉及许多形状,例如方形、圆形和椭圆形。 熔合点面积要一致,因为面积太小的熔合点容易导致熔焊不牢,而面积太大的熔合点容易导致图像穿透,容易导致白点、内层之间的连接松动

•设备平整度

设备的平整度会影响PCB在熔合过程中的角度,熔合过程中的力分布和时间平衡。 不均匀性会导致电路板变形,进而导致层间错位。

• 温度和时间控制

熔合技术在实施过程中,要小心控制温度和时间,避免烧焦、白点、脱焊和老化。 此外,PCB的叠层对熔合效果也起着重要的决定作用。

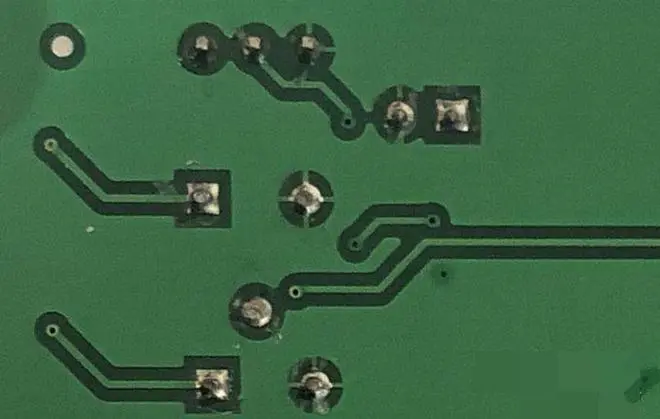

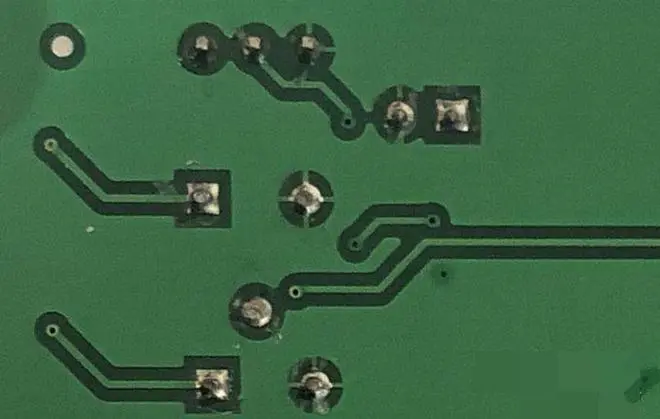

PCB熔焊接头

下表总结了不同的熔合和熔合效果,适用于不同类型的熔焊接头。

根据上表,由于矩形熔焊接头的面积是圆形熔焊接头的两倍,因此矩形熔焊接头产生的附着力明显大于圆形熔焊接头产生的附着力。 然而,矩形熔焊接头产生的树脂流动远大于圆形熔焊接头产生的树脂流动。 当树脂流量过大时,一些板边可能会高于板,这可能会导致板边产生虚压。 对于小尺寸PCB产品,由于可设计的熔点有限,圆形熔焊点面积小,熔合效果不足。 因此,应选择矩形熔焊接头,并仔细设计熔接位置。 由于板向内移动,可以消除树脂溢出的缺陷。

• 熔点温度

当熔融温度达到300℃时,熔融膨胀面积大,严重影响聚合效果。 当熔化温度达到270℃时,熔胀区域不均匀,产生裂纹的风险高,产生熔合效应。 当熔化温度达到285℃时,熔化膨胀均匀,无裂纹风险,熔化效果最佳。 因此可以得出结论,在熔化时间和堆叠相同的情况下,285℃是多层PCB制造的最佳熔化温度。

• 熔化时间

在等效熔化温度和层压条件下,不同的融合时间会影响融合延伸区域和融合效果。 熔化时间为12秒时,熔扩区域不均匀,存在裂纹风险,熔接效果差。 融合时间为18秒时,融合扩展区域大,融合效果差。 融合时间为15秒时,融合膨胀均匀,无裂纹风险,融合效果最佳。 因此,在同等熔化温度和同等叠层条件下,15秒是多层PCB制造的最佳熔合时间。 融合时间过长或过短都会带来不好的融合效果。

• PCB 堆叠

等效融合温度和融合时间,不同层数决定融合区域和融合效果。 在同等熔化时间和温度下,使用预浸料2116时,熔胀区无裂纹,熔合效果最佳。 在同等熔化时间和温度下,应用预浸料7628时,熔胀区甚至出现裂纹。 这说明在相同的熔化时间和温度下,预浸料越薄,熔接效果越好。 因此,可以得出结论,2116半固化片或更低层数的层数适用于多层PCB制造过程中熔化技术的实现。

根据本文的讨论,影响熔合效果的因素有很多:熔焊接头的形状、熔化温度、熔合时间和层压。 矩形熔焊接头熔接效果优于圆形熔焊接头。 等效层叠加熔合时,熔合温度越高,熔合膨胀面积越大。 如果熔化温度过低,熔胀区域会不均匀,有产生裂纹的风险。 融合时间越长,融合扩展区域越大。 当融合时间超过15秒时,融合膨胀区域会扩大,从而产生不良的融合效果。 半固化片结构越薄,熔体膨胀越均匀。 因此,2116或更低的预浸料最适合熔接。

然后

联系

电话热线

13410863085Q Q

微信

- 邮箱