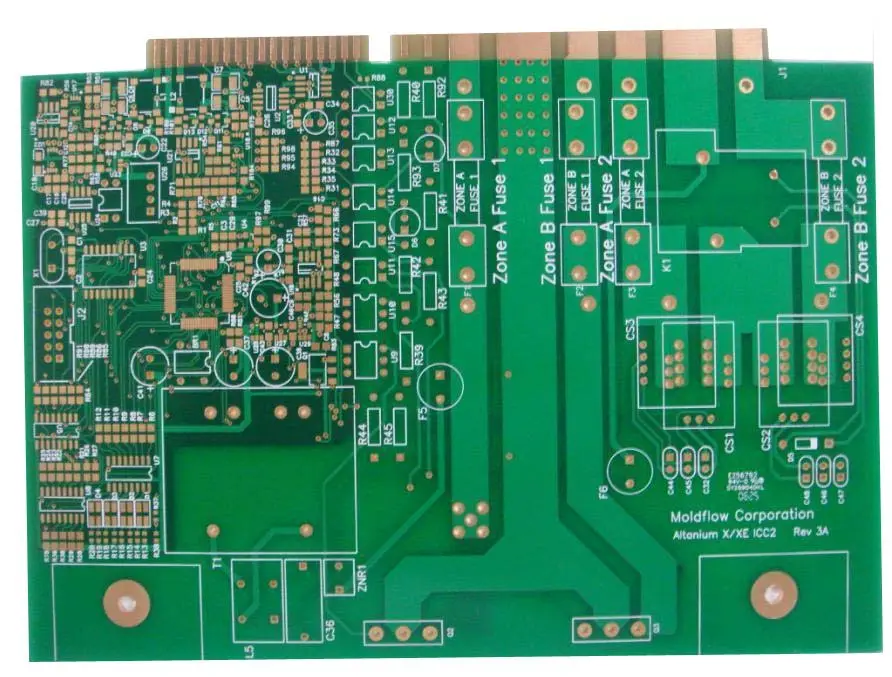

印刷电路板将金属层置于单独的布线层上,因此各层之间的从属连接必不可少。 为了达到层间连接的目的,需要采用错孔的方法形成通路,并在孔壁上做成可靠的导体,才能完成电气或信号的连接。 自通孔电镀问世以来,几乎所有的多层电路板都是采用这种方式生产的。

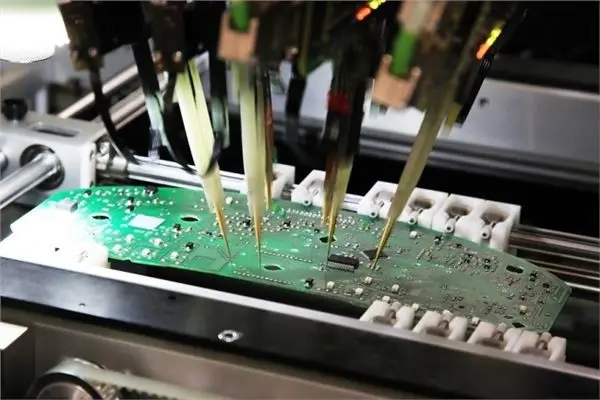

高密度电路板采用分层生产方式,通过机械、激光或光感应在介质材料上形成小孔,然后电镀导电手段,形成电通路。 当然,也有一些生产商通过用导电胶填充连接来导通孔,但基本概念是相似的。

通孔电镀在多层印制电路板中使用了几十年,除用于插件元件的插件孔和用于夹持的工具孔外,所有的孔都归类为导向通用孔。 中文里区分不明显,但英文里把插件和工具用的洞都叫hole,有明显的hole味道。 但在纯粹的指南中,一般的洞都被称为via,它的意思有一种通过一个地方到达另一个地方的味道,所以纯粹的意思是通路。

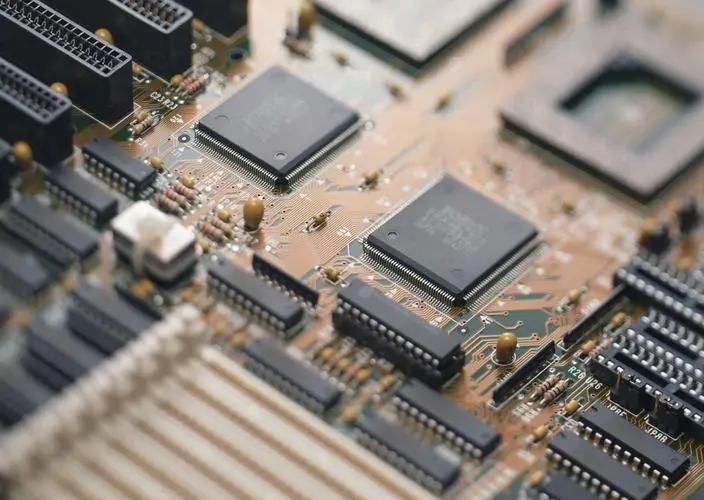

随着电路板密度的增加,您基本上可以预期更多的 VIA 和更少的孔。 将会安装更多的 SMD 组件和更少的 DIP 组件。 当然,线可以更近一些,可以提高接触点的距离密度。 同样的产品可以用更小的占地面积完成。

为了实现移动无负担的现实目标,一些先进的日本电子产品制造商将通用电子产品分为十类,从小型手腕和可穿戴产品,到笔记本电脑的特点。 其中,值得一提的是,所有产品要想真正方便携带,必须做到一件事,那就是收纳时必须能够放在胸前的口袋里,又不觉得有负担。 如果按照这样的标准来粗略估计,总厚度不能超过5mm,或者更严谨一点,3mm是一个比较理想的数字。 如今,大多数电子产品都必须包括一个简单的显示器和围绕它的基本功能组件。

这些要求不仅压缩了电路板的可用几何形状,而且还迫使所有组件在厚度控制方面要小心。 目前很多电子产品不仅采用高密度PCB作为矩阵连接,同时在电子封装方面也朝着堆栈模型、封装类型的方向发展,以节省百度和空间占用率,这使得电路板可以 不再独立于电子封装的发展,各种不同的构造模块也都与载板的高密度结构搭配。

随着电路板向更高密度发展,实际上从几何学的角度来看,特性发生了几个根本性的变化。 一是孔的栈结构发生变化。 孔的三维结构将从传统的纯通孔结构转变为顺序压板结构,进而转变为微孔高密度电路板结构或混合结构。 发展趋势如图1.3所示。

从几何结构上不难理解,如果传统电路板在一个坐标上做一个通孔结构,即使两层线之间的连接,但实际上孔已经占据了一个位置,这不仅浪费 空间,不能组装在这个位置。 但是,如果采用顺序压接的方式,可以在同一个位置进行两个以上的连接,空间的利用得到了明显的提升。

但这种方法在实践中并不理想,因为它必须面对薄板制造工艺的考验。

至于采用高密度电路板技术,由于采用盲孔结构和引入有效的微孔形成技术,可以提高连接密度,而不会面临板材制造工艺的问题。 在装配方面,由于可以直接在盲孔上方进行销焊,因此可以节省大量的几何空间。 这些优点使高密度线路板成为新一代电子产品设计中的新宠。

但是,出于对电气要求的考虑,一些电信产品制造商出于电磁辐射和设计结构的考虑,仍然要求保留部分串压结构,这使得两种技术混用的现象越来越普遍。 此外,由于产品收纳方便,一些可折叠的产品设计受到青睐。 正因如此,将软板与硬板组装在一起或直接与软硬板组装在一起,生产高密度电路板,在新兴的电子市场中也占有一定的重要地位。

然后

联系

电话热线

13410863085Q Q

微信

- 邮箱