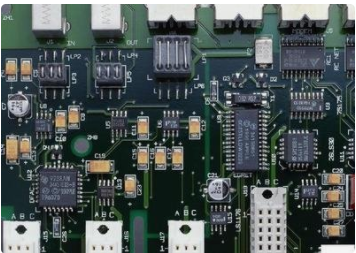

孔金属化是PCB制造过程中最重要的工序。 本文将就渐细型无铜孔的出现、成因及解决办法谈一些个人的认识和认识。 渐细型无铜气孔有一个共同特点,即气孔中的铜层从孔口向孔心逐渐变薄,直至铜层消失。 详情如下所示:

1、锡抛光的镀锡(位移)能力差,呼锡不良;

2、PTH异常,孔内无铜沉积;

3、镀铜的深镀能力差。

在实际PCB生产中,常见无铜锥孔。 原因是导电基板(电镀铜或厚铜层)有阻碍电镀铜的抑制层。 下面分析这种涂层的产生和预防。

PCB电铜或厚铜在下一步电路显影过程中,将电路板表面未交联聚合的油墨溶解在显影液中,将含有油墨大分子的显影液喷洒到PCB板上 表面和孔再次由循环泵。 此时,如果后续的压力水洗(包括水洗质量)不足以洗掉PCB板和孔上残留的油墨大分子,那么残留的油墨大分子化合物就会反向粘附在孔壁上,形成一层薄薄的 一层阻隔涂层。 越到孔的中心,清洗效果越差。 阻隔涂层的可能性越大,尤其是小孔。 (显影段的多级水洗只是一个不断稀释残渣的过程,尽可能地稀释残渣)。

在了解到高分子防粘涂层是造成孔内铜层薄的罪魁祸首后,问题的重点是保证孔内的清洗效果去除防粘涂层。 对症下药才能治本。

另外,处理实际问题的前提是要正视和尊重客户现有的生产条件,如:线路和阻焊,干膜和湿膜共用显影剂,水洗流程等。 环境限制。

有客户曾希望放大图的微蚀量能去除孔内的电阻镀层,可惜无济于事。 相反,过度的微蚀刻导致孔中没有铜。 正确的解决方法应该是加强显影干燥工艺的维护,选择去油效果优良的酸性除油剂进行图文和电气前处理。

EC-51酸性除油剂可配合客户解决铜从孔口到孔中心逐渐变薄的孔无铜问题。 正确使用EC-51酸性除油剂需要注意以下事项:

1、EC-51对水洗要求略严,要求水洗充分。 铜缸和镍缸可能泡沫比较多,因为里面装的润湿剂不干净。

2、EC-51专为湿膜设计。 使用湿膜或黑油版。 若孔内无法镀镍或镀铜,可经EC-51处理后解决。 对于细线间距干膜,应适当减少料筒开孔量,EC-51含量控制在4%以防脱脂剂含量过高侵袭干膜线边,造成狗齿状涂层 . 此外,EC-51 也适用于无铜干膜锥孔。

3、冬季是此类问题的高发期(气温低,水洗性能差)。 提高除油效果最有效的方法是提高温度(浓度的升高贡献不大,但也会增加水洗压力)。 温度一般控制在30-35℃。 温度过低不利于保证除油效果; 过高的温度容易使脱脂剂侵蚀油墨,导致渗入。 在手动线中,还应使用手动摆动和过滤器,以保证药液在孔内的渗透。 如果客户的生产条件不好,EC-51的换缸周期应该缩短到15-20平方英尺/升

本文是关于PCB制造过程中PCB锥孔无铜的原因分析

然后

联系

电话热线

13410863085Q Q

微信

- 邮箱