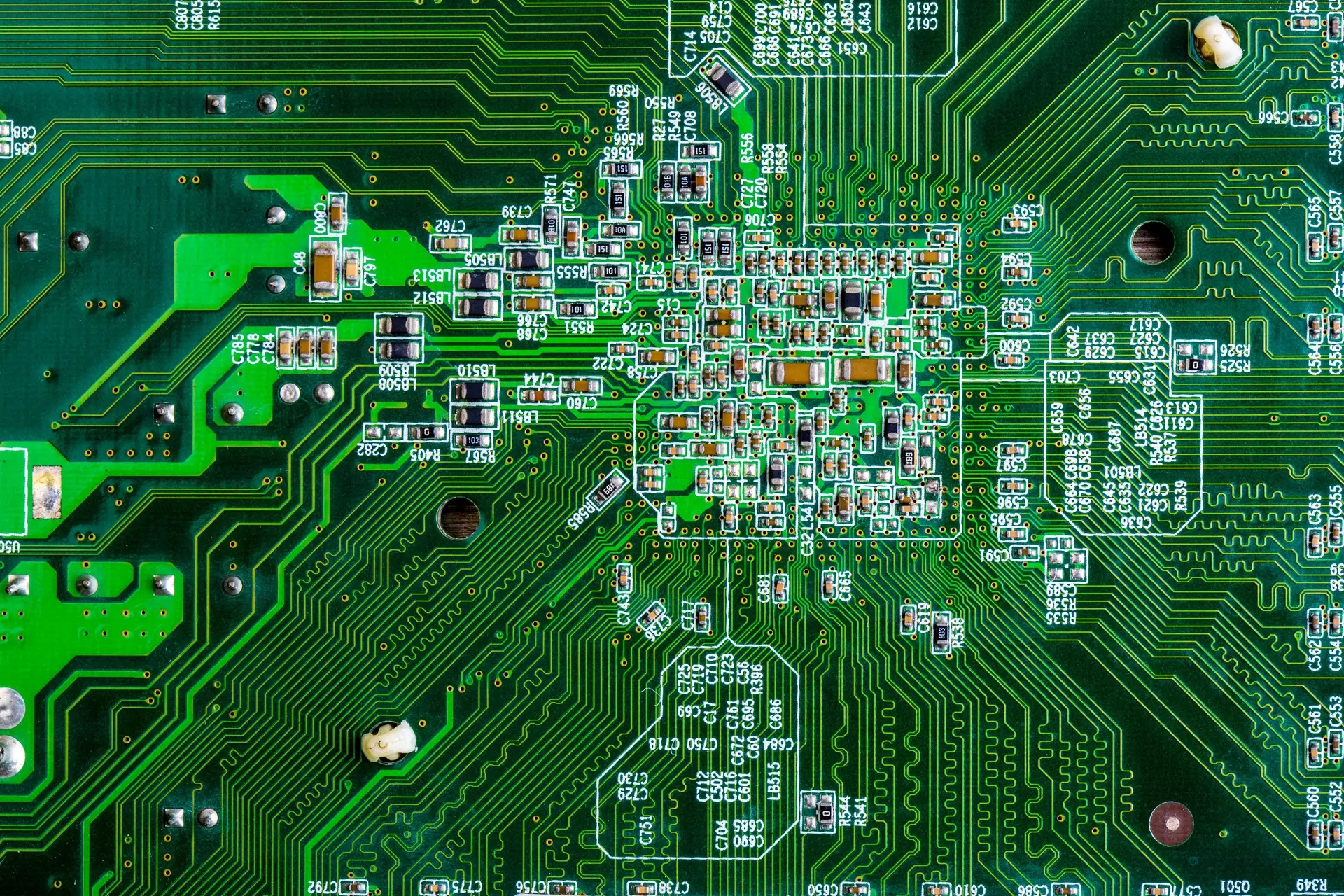

随着电子产品更新换代的快速发展,PCB印刷已从以前的单层PCB扩展到对高精度要求更加复杂的双层PCB和多层板。 因此,对PCB孔的加工要求越来越高,如孔径越小,孔间距越小等。 据了解,环氧树脂基复合材料在电路板制造商中应用广泛。 孔径的定义是直径小于0.6mm的小孔和直径小于0.3mm的微孔。 今天PCB厂家给大家介绍一下微孔的加工方法:机械钻孔

为了保证更高的生产加工效率和孔质量,我们降低了不良品的比例。 在机械钻孔过程中,应考虑轴向力和切削力矩,它们可能直接或间接影响孔的质量。 轴向力和扭矩也会随着进给量和切削层厚度的增加而增大,因此切削速度会进一步提高。 这样,单位时间内切割的纤维数量会增加,刀具磨损也会迅速增加。 因此,对于不同尺寸的孔,钻具的寿命是不同的。 操作人员应熟悉PCB设备性能,及时更换钻具。 这也是微孔加工成本较高的原因。

电路板生产

在轴向力中,静态分量FS影响水平刃广德切削,而动态分量FD主要影响主切削刃的切削。 动态分量 FD 比静态分量 FS 对表面粗糙度的影响更大。 一般情况下,当预制孔直径小于0.4 mm时,静态分量FS随着直径的增大而急剧减小,而动态分量FD的减小则较为平缓。

PCB钻头的磨损与切削速度、进给量和槽尺寸有关。 钻头半径与玻纤宽度之比对刀具寿命影响很大。 比值越大,刀具切削纤维束宽度越大,刀具磨损也增加。 在实际应用中,0.3mm钻具的寿命可以钻3000个孔。 钻头越大,钻的孔越少。

为了防止钻孔时出现分层、孔壁损坏、污渍和毛刺,我们可以在垫板上的覆铜板下方放置一块2.5mm厚的垫板,然后在覆铜板上放置铝片。 铝板的作用是:

1、保护PCB板不被划伤。

2、散热性好,钻孔时钻头会发热。

3、缓冲功能/钻孔导向功能,防止孔偏。 减少毛刺的方法是采用振动钻孔技术。 硬质合金钻头用于钻孔,具有良好的硬度。 工具的尺寸和结构也需要调整。

然后

联系

电话热线

13410863085Q Q

微信

- 邮箱