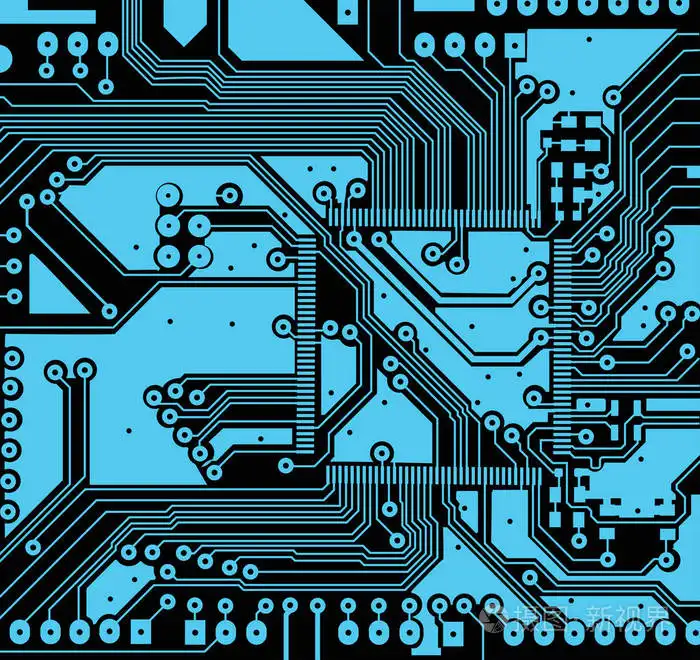

过孔是多层PCB的重要组成部分之一,钻孔成本通常占PCB制造成本的30%~40%。 简而言之,PCB上的每个孔都可以称为过孔。 从功能的角度,过孔可以分为两类:

1、用作层与层之间的电连接; 二是用于固定或定位装置。 在PCB工艺方面,这些过孔一般分为三类,即盲孔、埋孔和直通孔。 盲孔位于印刷电路板的顶面和底面,具有一定的深度。 它用于连接表面线和下部内线。 孔的深度通常不超过一定的比例(孔径)。 嵌孔是指位于印制电路板内层的连接孔,不会延伸到印制电路板表面。

以上两种孔位均位于电路板的内层。 层压前,采用通孔成型工艺完成过孔。 在孔形成过程中,多个内层可以重叠。 第三种称为通孔,贯穿整个电路板,可用于内部互连或作为元器件的安装定位孔。 由于通孔在技术上更容易实现,成本也较低,因此大多数印制电路板都使用它来代替其他两种通孔。 以下过孔,如无特殊说明,均视为通孔。

从设计的角度来看,一个过孔主要由两部分组成,一个是中间的钻孔,一个是钻孔周围的焊盘区域,如下图所示。 这两部分的大小决定了过孔的大小。 显然,设计人员在设计高速高密度PCB时,总是希望过孔越小越好,这样可以在板上留出更多的布线空间。 另外,过孔越小,其寄生电容越小,更适用于高速电路。 然而,孔尺寸的减小也带来了成本的增加,过孔尺寸不能无限制地减小。 受钻孔、电镀等技术限制:孔越小,钻孔时间越长,越容易偏离中心; 而当孔深超过钻孔直径的6倍时,就无法保证孔壁均匀镀铜。 例如,正常的6层PCB的厚度(通孔深度)约为50Mil,那么PCB厂商所能提供的最小钻孔直径只能达到8Mil。

2、PCB过孔寄生电容过孔本身对地有寄生电容。 若已知底板过孔隔离孔直径为D2,过孔焊盘直径为D1,PCB板厚度为T,板基板介电常数为ε,则 过孔的寄生电容约为C=1.41 ε TD1/(D2-D1)过孔的寄生电容主要通过延长信号上升时间和降低电路速度来影响电路。 例如50Mil厚度的PCB,如果使用内径10Mil、焊盘直径20Mil的过孔,焊盘与地铜区的距离为32Mil,我们可以近似得到寄生电容 通过上面的公式,过孔的C=1.41x4.4x0.050x0.020/(0.032-0.020)=0.517pF。 此电容引起的上升时间变化为T10-90=2.2C(Z0/2)=2.2x0.517x(55/2)=31.28ps。 从这些值可以看出,虽然单个过孔的寄生电容引起的上升延迟的影响并不明显,但设计人员应该仔细考虑过孔是否在布线中多次用于层间切换。

3、过孔寄生电感相同。 过孔中也存在寄生电容。 在高速数字电路设计中,过孔寄生电感的危害往往大于寄生电容的影响。 其寄生串联电感会削弱旁路电容的贡献和整个供电系统的滤波效果。 我们可以用下面的公式简单地计算出过孔的近似寄生电感:L=5.08h[ln(4h/d)+1],其中L为过孔电感,h为过孔长度, d 是中心钻孔的直径。 从公式可以看出,过孔的直径对电感的影响很小,而过孔的长度对电感的影响最大。 利用上面的例子,我们可以计算过孔的电感为:L=5.08x0.050 [ln (4x0.050/0.010)+1]=1.015nH。 若信号上升时间为1ns,则等效阻抗为XL=πL/T10-90=3.19Ω。 当有高频电流通过时,这种阻抗是不容忽视的。 特别是旁路电容在连接电源层和地层时需要经过两个过孔,过孔的寄生电感会成倍增加。

4、通过以上对高速PCB设计中过孔寄生特性的分析,我们可以看出,在高速PCB设计中,看似简单的过孔往往会给电路设计带来很大的负面影响。 为减少过孔寄生效应带来的不利影响,设计中可采取以下措施:

1.综合考虑成本和信号质量,选择合理尺寸的过孔。 例如,对于6-10层内存模块PCB设计,最好选择10/20Mil(drilling/pad)vias。 对于一些高密度的小尺寸板,也可以尝试使用8/18Mil的过孔。 在目前的技术条件下,很难使用更小的过孔。 对于电源或地线的过孔,可以考虑加大尺寸以降低阻抗。

2.从上面讨论的两个公式可以得出结论,使用更薄的PCB有利于降低过孔的两个寄生参数。

3.PCB上的信号走线尽量不要换层,也就是尽量不要使用不必要的过孔。

4.电源和地的引脚要就近打孔。 via和pin之间的引线越短越好,因为它们会导致电感增加。 同时,电源和地线要尽可能粗,以降低阻抗。

5.在信号换层的过孔附近放置一些接地过孔,为信号提供最近的电路。 您甚至可以在 PCB 上放置大量冗余接地过孔。

当然,PCB设计需要灵活。 上面讨论的过孔模型是每层都有焊盘的情况。 有时,我们可以减少甚至移除某些层的焊盘。 尤其是当过孔密度很大时,可能会在铜层中造成沟槽断路。 为了解决这个问题,除了移动过孔的位置外,我们还可以考虑减小过孔在铜层中的焊盘尺寸。

然后

联系

电话热线

13410863085Q Q

微信

- 邮箱