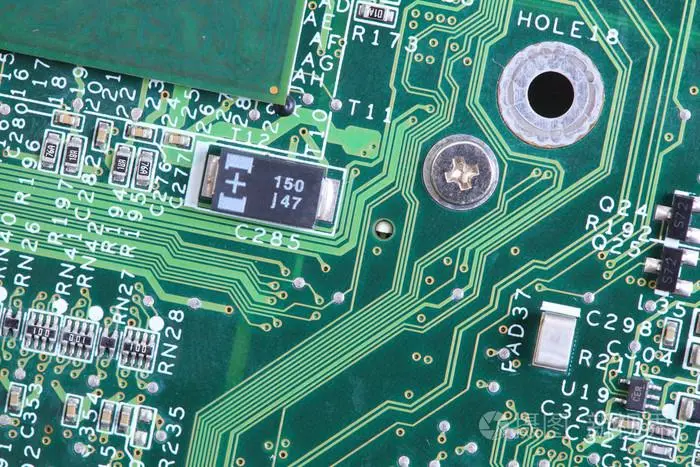

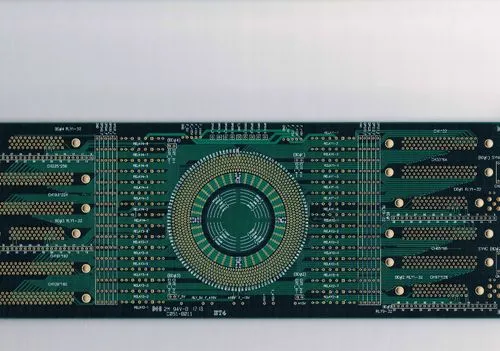

PCB钻头折断的主要原因及预防措施如下:

1、PCB钻孔参数:钻孔参数的设置非常重要。 钻孔速度太快会导致钻头因应力过大而折断。 钻孔速度太慢会降低生产效率。 由于PCB厂家生产的PCB板的厚度、覆铜厚度、片材结构不同,需要根据具体情况来设置PCB。 通过计算和试验选择最合适的钻井参数。 一般0.3mm的钻头,切削速度应为1.5-1.7m/min,钻孔深度应控制在0.5-0.8之间。

2、用于底板和铝板钻孔的底板应硬度适中,厚度均匀,平整度好,厚度差不超过0.076mm。 如果底板分布不规则,钻嘴容易卡住。 底板不平整会造成压脚不紧,就是钻嘴扭断。 板材上下移动时也会随钻嘴一起移动。 回刀时钻嘴会因受力不平衡而折断。 它的作用是:

(1)抑制孔内毛刺的产生。

(2)完全穿透PCB板。

(3)降低钻头刃口温度,减少断钻。

钻孔用的铝板要有刚性,防止提刀时板材震动,并有相应的弹性。 磨合时钻头在接触的瞬间变软,这意味着钻头准确地对准了待钻孔的位置,不会偏离原来的孔位,导致钻头折断。

铝板的作用:

1.防止PCB板表面出现毛刺和划痕。

2.起到散热和钻头清理的作用。

3.可引导钻头钻入PCB板轨道,提高钻孔精度。

铝板导热系数大,能迅速带走钻孔时产生的热量,降低钻头温度。 尽量使用0.15-0.2mm厚的铝板或0.15-0.35mm的铝合金复合铝板,有效防止钻孔时因高温导致排屑不畅而导致钻头折断。

3、PCB覆铜板的质量板材的玻纤布厚,结合力差,对断钻头的影响也会较大。 如果板材树脂聚合不完全,容易造成孔壁残胶过多,排屑不畅,钻头折断。 如果底板上有空腔,钻头会因钻孔时受力不均而折断。 因此,板材必须在钻孔前进行烘烤。 烘烤时间一般为4小时/150oC±5oC

4、使用钻头时,必须根据加工目的、产品孔壁质量要求和用途,选用不同功能的钻头。 钻头的主要分类有1:ST型(直钻)2:UC型(底切钻)3:ID型(反钻)。 目前最常用的是ST型,适用于含纸、环氧纸、酚醛环氧玻璃等片材的双面板和四层以下的PCB板。 UC钻头的特点是尖端头部下方的直径小于头部上方的直径(即头部大于主体)。 设计原理是减少钻孔时与孔壁的摩擦力,防止孔壁过厚而断针。 选择一家供货及时、质量稳定、售后服务完善的供应商非常重要。

5、机器性能必须保证钻孔机在PCB钻孔生产中处于稳定准确的状态。 由于钻床振动,主轴振动和RUNOUT过大,COLLET设计不良或有杂物,Z轴不自由,除尘不好,(X,Y )轴动不好,钻头坏了。 因此,应根据PCB板厂自身的客户群和产品结构来选择性能好的钻头。 一般情况下,要求机床工作台最高与最低水平度的高度差<0.125mm,要求X、Y轴运动精度偏差<0.076mm。

主轴动态跳动<2。 5 微米。 压缩气体温度=室温。 露点=3oC,油渣≤0.01mg/m3,固体残留≤0.1um(否则SPINDLE内会有水和油,影响SPINDLE的使用寿命和钻孔精度),吸尘力100 -150 兆巴。 压脚压力为21-24N/CM2。 每根钻杆的压脚都要调整到比钻头长1.3mm左右。 钻孔时,压脚垫会先压住铝板,然后再钻入。退刀时,在压脚垫离开板材之前,先将钻头抬起,否则容易折断钻头。 数控钻孔的精度应定期检查和调整。

6、PCB工作环境对PCB生产车间5S降尘要求高。 机器的大理石台面和横梁日常保养要用酒精擦拭。 保持清洁。 操作室温度控制在20oC±2oC之间,保证机器在适应环境下工作,保证PCB质量,保证数控钻机的使用寿命。

然后

联系

电话热线

13410863085Q Q

微信

- 邮箱