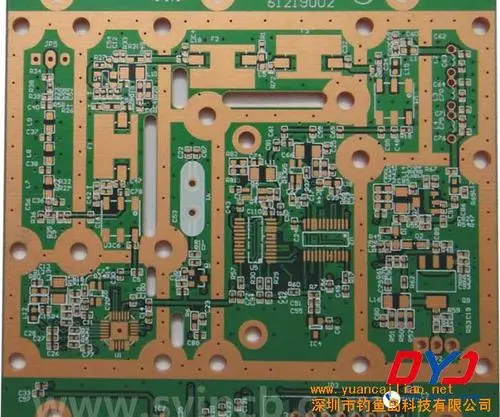

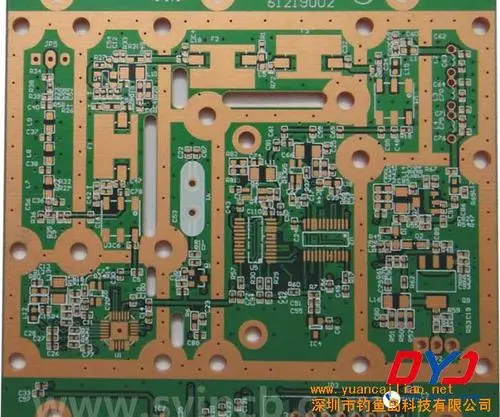

PCB液态光敏阻焊膜和干膜阻焊膜的制作工艺流程如下:

1. 淋涂

是一种在电路板表面自动涂上感光绿漆的方法。 该涂料是一种稀释的非水溶性绿色涂料油墨。 在施工过程中,这种绿色涂料会在连续不断的水流中从一条长条状开口处流下,并在自动输送过程中与板材垂直相交。 在板面上涂上一层均匀的漆膜。 溶剂逸出并半硬化后,将板体翻转过来,涂另一面。 两面都完成后,就可以转印光敏法的图像了。 这种“连涂法”并不是线路板行业的新创。 早年也用于木制家具的自动喷漆,现在用于其他领域。

2.侵占

PCB行业在板子上专门涂绿漆时,不小心发现不该涂的焊盘表面(即插孔的孔环孔壁或SMT板面焊接处)有绿漆痕迹时 pad等),会严重影响下游组装的可焊性,具体称为Encroachment。

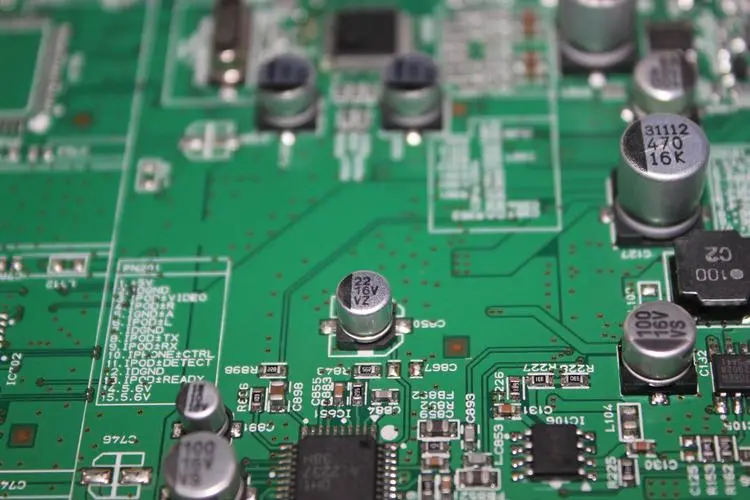

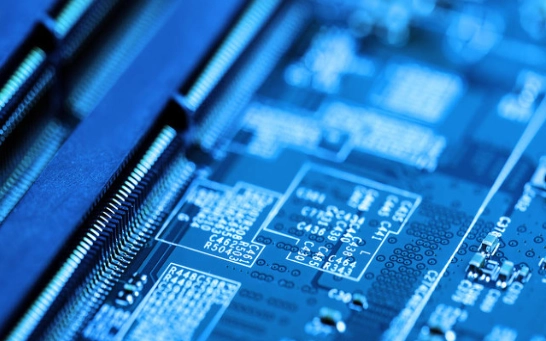

3.液体光敏阻焊膜,LPSM

是一种用于板面的防焊绿色涂料。 由于细线板越来越多,早期的丝网印刷烘烤型环氧树脂绿漆已无法适应。 取而代之的是,“空”(或只有油墨阻挡点的屏幕)全网印刷用于感光绿色涂料的构建。 刮除半硬化后的胶片可直接用于精确对位曝光,成像硬化后即可得到位置准确的绿色涂料。 在役的LPSM经过数年的量产检验,质量非常好。 现已成为各类防焊膜的主流。

4.Post Cure后续硬化烘烤

在PCB线路板行业,液体光敏绿漆或阻焊干膜在显影完成后需要进一步硬化,以增强其物理性能的耐焊性。 这种补充工作称为“后续硬化”。 另外,聚酰亚胺多层板在压制时,为了使聚合反应更完全,必须放回烘箱继续烘烤2~4小时,也称为Postcure。

5. 辊涂

用滚筒在板面上涂上绿漆或“感光线墨”,然后进行半硬化曝光成像。 这种方法对于价格低、产量大的板子非常有利。

6.Solder Mask (S/M) 绿漆、阻焊

虽然就原文而言Solder Mask比较常用,但还是用Solder Resist来比较正式。 所谓阻焊层是指在PCB表面覆盖不需要焊接的导体的永久性树脂薄膜,简称S/M。 绿色涂料不仅可以防止焊接,还可以保护和绝缘被覆盖的线路。

7.喷涂

利用压缩空气从小嘴喷出液体涂料,将微小的雾化颗粒喷洒在待处理物体表面。 与“画”相似,称为“喷涂”。 也可在喷嘴处应用静电装置,使喷出的雾点带有静电,也可在加工件本身施加相反的静电,直接吸附。 既可节省油漆,减少污染,又可使死角分布均匀,称为“静电喷涂法”。 电路板的新型绿色烤漆处理也采用了这种方法。

8.粘性

液体光敏绿漆(LPSM)涂在PCB表面后(如空丝网印、竖流、喷涂、竖刮、滚涂等),还应预烘曝光。 预烤漆面在强光下是否会粘在底片上的特性称为粘性。 在下游SMD焊盘上印刷锡膏和零件后,锡膏必须暂时呈现粘着和定位的功能,也称为粘性,然后才能等待红外线和热风熔焊。

然后

联系

电话热线

13410863085Q Q

微信

- 邮箱