smt贴片加工中如何检查点焊质量

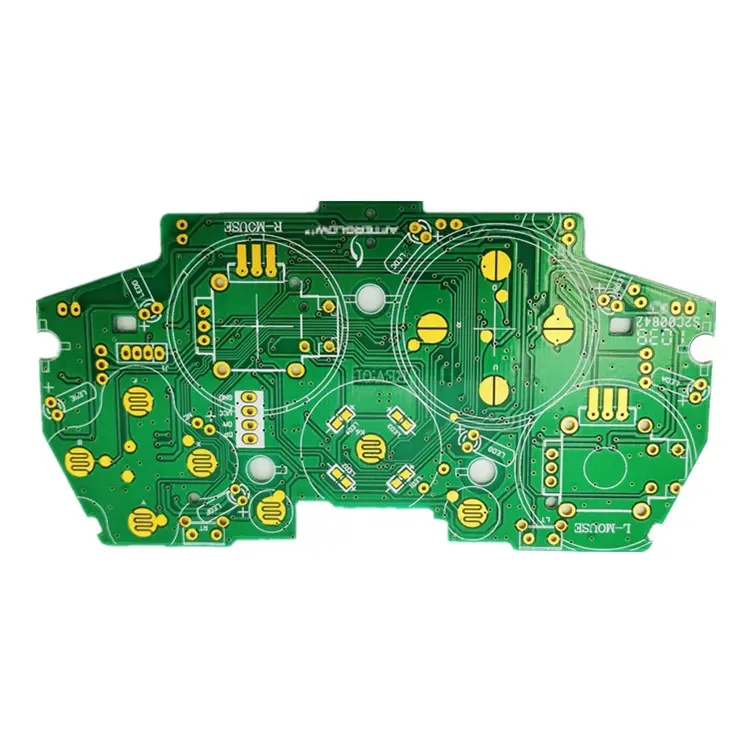

如今,为满足市场需求,大多数电子器件都朝着精密加工和实际应用的方向发展。 尽管如此,PCB的电子元器件越来越小,对装配精度的要求也越来越高。 电子加工厂往往需要使用SMT贴片加工技术来满足项目需求。 电焊的直接结果是点焊的质量和信誉决定了电子设备的质量。 如何保证SMT贴片加工中的点焊质量,是电子加工厂和SMT工程师永恒的难题。 我们也提出了许多建设性的建议和方法。 SMT贴片加工点焊质量如何检验?

一、SMT点焊检测:

1、表面必须细腻、光滑、光亮,无缺陷; 2、元器件长宽比要适中,焊料和焊料要适量,完全覆盖焊盘和引线的焊接位置; 3、优良的润湿性。 焊接点的边缘应较薄。

二、SMT生产加工外观必须检查的内容:

1.是否忽略该元素; 2、元器件安装是否正确? 3、是否会造成短路故障; 4、元器件虚接不牢。 一般而言,SMT贴片加工在机械设备点焊精细,机械设备和电气设备有效特性的前提下,要进行目视检查,以保证电子设备的质量。 SMT贴片加工制造业是电子设备制造业的基础。 哪些因素会损害SMT贴片的加工质量? 一个细微的关键点和制造阶段都会导致大大小小的产品质量问题、检验不合格、延迟交货等。

三、危害SMT贴片质量和造成贴片缺件的关键情况如下:

1、电子设备送料器不能及时送料; 2、模组真空吸盘被气源堵塞,真空吸盘损坏,真空吸盘宽度比例不正确; 3、机器设备真实气路的常见故障和堵塞; 4、电路板拾取不良,造成变形; 5、线路板上无锡膏或锡膏太少; 6、电子设备产品质量不一致,厚度一样; 7、贴片机启动程序流程有缺陷,或编写程序时未正确选择电子设备厚度等主要参数; 8、因人为失误不慎撞倒。

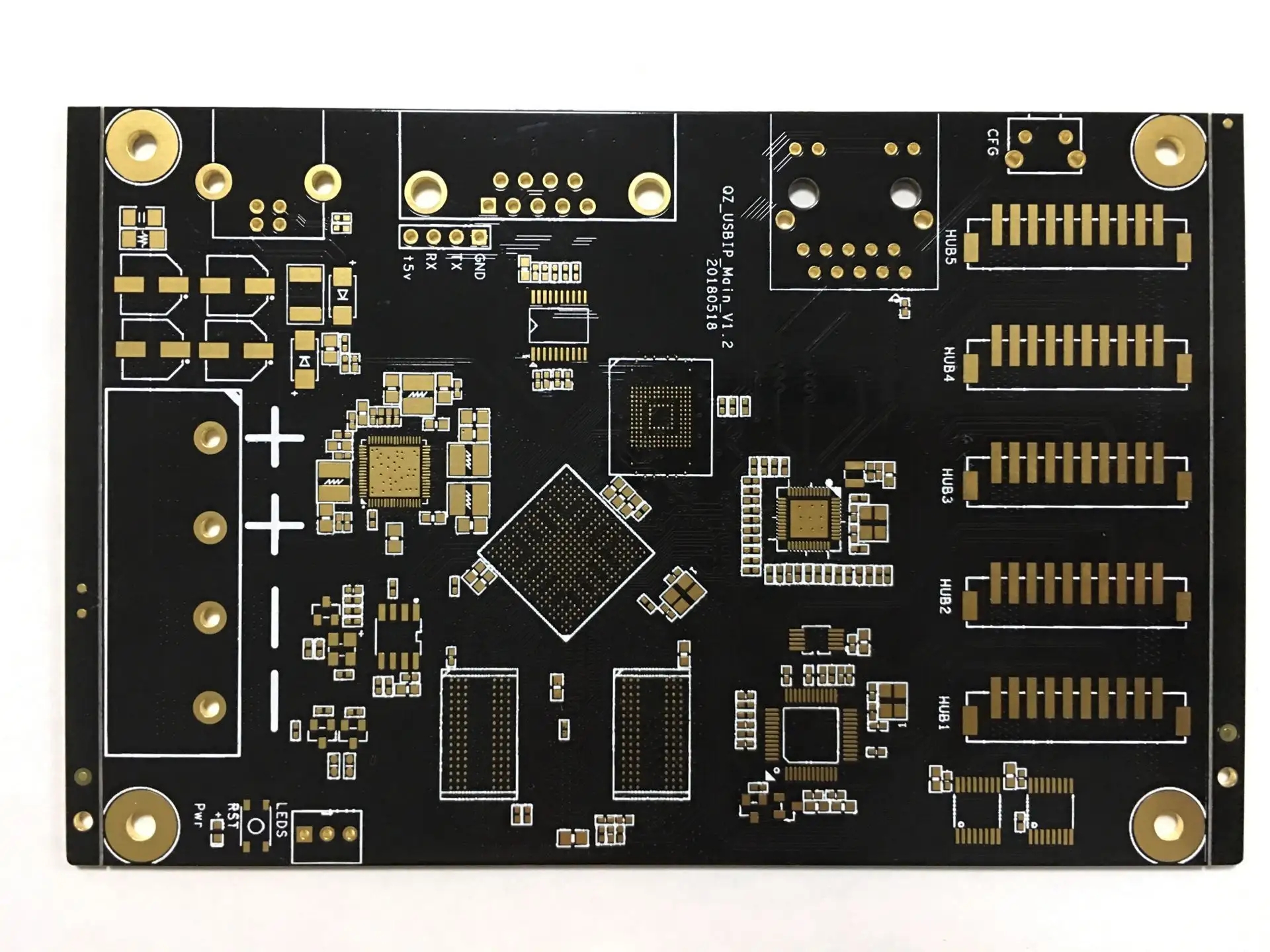

如何提高PCB的热性能

1、 PCB设计增加导热铜箔,采用大面积电源接地铜箔。 1、接触面积越大,结温越低; 2.覆铜面积越大,结温越低。

2、在PCB设计中加入热过孔 在PCB设计中加入热过孔可以有效降低器件的结温,提高板厚方向的温度均匀性,为背面采用其他散热方式提供了可能 印刷电路板。 通过仿真发现,与没有散热过孔的器件相比,该器件的热功耗为2.5W,间距为1mm,中心设计为6x6。 散热过孔可使结温降低约4.8°C,PCB上下温差由21°C降低至5°C。将散热过孔阵列改为4X4后, 器件结温比6x6高2.2℃,值得关注。

3、PCB设计IC背面裸铜,减少铜与空气的热阻。

4、PCB设计布局优化需要大功率和热敏感设备的PCB设计布局。

1、热敏设备应放置在冷空气区。 2、温度检测器应放置在最热的位置。 3、在同一PCB器件上,发热小或耐热性差的器件(如小信号晶体管、小型集成电路、电解电容等)的冷却气流最好在入口,下游 发热量大或耐热性好的器件(如功率晶体管、大规模集成电路等)的冷却风量应根据发热量和热分布的大小而定。 4、在水平方向,大功率设备应尽量靠近PCBA边缘布置,以缩短传热路径; 在垂直方向上,大功率元器件应尽可能靠近印制电路板顶部布置,以减少这些元器件在工作时对其他元器件温度的影响。 5、设备中印制电路板的散热主要依靠气流,因此在设计时需要研究气流的流路,合理配置设备或印制电路板。 气流倾向于在阻力小的地方流动,因此在印刷电路板上配置设备时,请避免在该区域留有较大空间。 整机多块印刷电路板的配置也要注意同样的问题。 6、对温度敏感的设备应放置在温度最低的区域(如设备底部),不要在发热设备的正上方。 多台设备应水平交错布置。 7、将功耗最高、发热量最大的设备布置在最佳散热位置附近。 除非附近有散热器,否则不要在印刷电路板的角落和边缘放置高温设备。 设计功率电阻时,尽量选用较大的元器件,并调整PCB设计布局,使其有足够的散热空间。

深圳鑫景福PCB设计能力最大信号设计速率:10Gbps CML差分信号; 最大PCB设计层数:40; 最小线宽:2.4mil; 最小行距:240万; 最小BGA PIN间距:0.4mm; 最小机械孔径:6mil; 最小激光钻孔直径:4mil; 最大 PIN 数:; 63000+最大元素数:3600; BGA 的最大数量:48+。 PCB设计服务流程 1.客户提供原理图咨询PCB设计; 2、根据原理图及客户设计要求评估报价; 3、客户确认报价,签订合同并预付工程定金; 4、收到预付款,安排工程师进行设计; 5、设计完成后,提供文档截图给客户确认; 6、客户确认OK,结清余款,提供PCB设计资料。

然后

联系

电话热线

13410863085Q Q

微信

- 邮箱