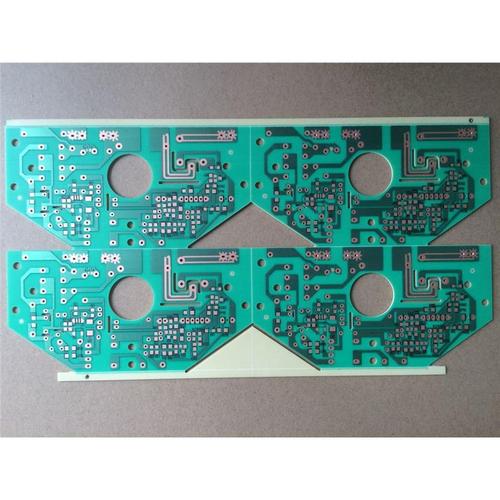

如何改善PCB的开短路问题

PCB线路开短路是PCB厂家几乎每天都会遇到的问题,一直困扰着生产和质量管理人员。 由此引发的出货量不足补货、发货延迟、客户投诉等问题,内部人士更难解决。 从事PCBA制造行业20余年,主要从事生产管理、质量管理、过程管理和成本控制。 我们在改善PCB开短路问题方面积累了一些经验,现形成文字总结,可供同行PCB制造商议,期待管理生产和质量的同行 以供参考。 首先,我们将PCB开路的主要原因归纳归纳为以下几个方面:

1、覆铜板入库前被划伤; 2、CCL在切割过程中被划伤; 3、覆铜板在钻孔时被钻头划伤; 4、覆铜板在运输过程中被划伤; 5、沉铜后叠板时操作不当造成表面铜箔损坏; 6、生产板表面铜箔在过整平机时划伤。

改善方法:

1、IQC进库前必须对覆铜板进行抽检,检查板面是否有划痕,是否有基材外露。 如有,应及时与供应商联系,并根据实际情况进行适当处理。

2、覆铜板在下料过程中被划伤,主要是由于下料机台面上存在坚硬、尖锐的物体。 冲裁时,由于覆铜板与尖锐物体摩擦,铜箔被划伤。 因此,下料前必须仔细清洁台面,保证台面平整,无坚硬、尖锐的物体。

3、覆铜板钻孔时被钻头划伤,主要是主轴夹头磨损,或者夹头内有杂物没有清理干净,PCB取样钻头没有抓牢,钻头 未上顶,略长于设定的钻头长度,钻孔时提升高度不够,机床移动时钻头尖划伤铜箔形成裸露基板。 一种。 可根据抓刀记录次数或根据夹嘴磨损程度更换夹嘴; b. 按操作规程定期清洗夹嘴,确保夹嘴内无杂物。

4、板材在运输过程中被划伤: 搬运人员一次举起的板材数量过多,重量过大,导致板材在搬运过程中没有被举起而是被拉起,造成板角与板面摩擦而划伤 板面; 板子放下时没有摆放整齐,用力推着重新排列,导致板子之间产生摩擦,划伤了板面。

5、沉铜电镀后,堆放时操作不当造成板材划伤:沉铜电镀后,存放板材时,板材叠放在一起,有一定数量的板材重量不小 . 再次放下板时,板角向下,有重力加速度,形成强大的冲击力撞击板面,造成板面划伤,露出承印物。

6、生产板过矫平机被划伤:a. 板材研磨机的挡板有时会接触板材表面。 挡板边缘一般凹凸不平,有尖锐物突出。 过板时板面被划伤; b. 不锈钢传动轴因损坏成为尖锐物体,过板时划伤铜面,露出母材。

然后

联系

电话热线

13410863085Q Q

微信

- 邮箱