SMT技术常识下半场

58、100NF元件容量值同0.10uf;

60、SMT使用量最大的电子零件是用陶瓷制成的;

61、回流焊炉温度曲线最高温度为215C;

62、锡炉检验时,锡炉温度为245℃;

63、钢板开孔形式有方形、三角形、圆形、星形、外延;

64、SMT部分是否有指向性;

65、市面上销售的锡膏实际上只有4小时的粘合时间;

66、一般SMT设备的额定气压为5KG/cm2;

67、SMT零件维修工具:电烙铁、热风抽取器、吸锡枪、镊子;

68、QC分为IQC、IPQC、FQC和OQC;

69、高速贴片机,可贴电阻、电容、IC、三极管; 包装方式有Reel和Tray。 管不适合高速贴片机;

70、静电的特点:电流小,受湿度影响大;

71、正面PTH、背面SMT过锡炉时采用哪种焊接方式;

72、SMT常用检测方法:外观检测、X-ray检测、机器视觉检测、AOI光学仪器检测;

73、铬铁修复件的热传导方式为传导对流;

74、BGA材料锡球主要成分有Sn90 Pb10、SAC305、SAC405;

75、钢板制造方法:激光切割、电铸、化学蚀刻;

76、电焊炉的温度应如下:用温度计测量适用温度;

77、焊炉SMT半成品出口时,焊接条件为零件固定在PCB上;

78、现代质量管理史TQC-TQA-TQM;

79、ICT测试即针床测试;

80、ICT测试可通过静态测试对电子零件进行测试;

81、焊锡的特点是熔点低于其他金属,物理性能满足焊接条件,低温下流动性优于其他金属;

82、焊炉更换零件工艺条件改变时,应重新测量测量曲线;

83、西门子80F/S属于电控驱动;

84、锡膏测厚仪利用激光测量:锡膏度、锡膏厚度、锡膏印刷宽度;

85、SMT零件的供料方式有vibrating feeder、disc feeder、coiling belt feeder;

86、SMT设备使用哪些机构:凸轮机构、侧杆机构、丝杆机构、滑动机构;

87、目视检查部分无法确认,应遵循什么操作BOM,制造商确认和样品板;

88、如果零件封装方式为12w8P,则计数器Pinth的尺寸每次必须调整为8mm;

89、焊机种类:热风焊炉、氮焊炉、激光焊炉、红外线焊炉;

90、SMT零件试模可采用的方法:流水线生产、手印机贴装、手印手贴装;

91、常见的MARK形状有:圆形、十字形、方形、菱形、三角形、万;

92、由于SMT部分的Reflow Profile设置不当,预热区和冷却区可能会导致零件微裂纹;

93、SMT断面零件两端受热不均容易造成:空焊、偏斜、立碑;

94、高速机和万能机的循环时间尽量平衡;

95、质量的真谛是把第一次做好;

96、贴片工应先贴小零件,再贴大零件;

97、BIOS是一个基本的输入/输出系统;

98、SMT零件按有无零件引脚可分为LEAD和LEADLESS;

99、常见的自动放置机有三种基本类型:连续放置机、连续放置机和传质放置机;

100、SMT无需LOADER即可生产;

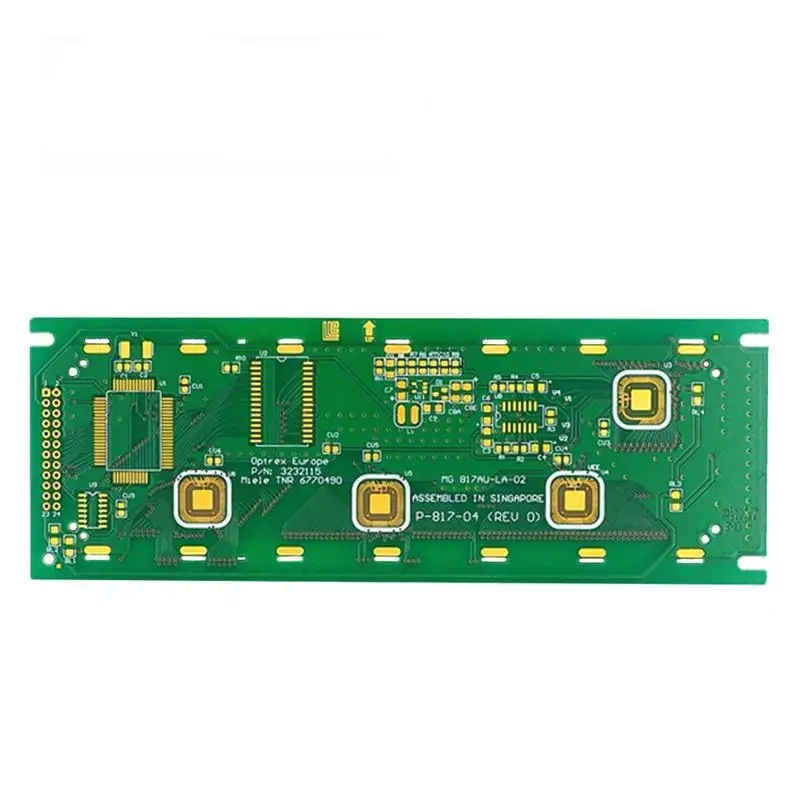

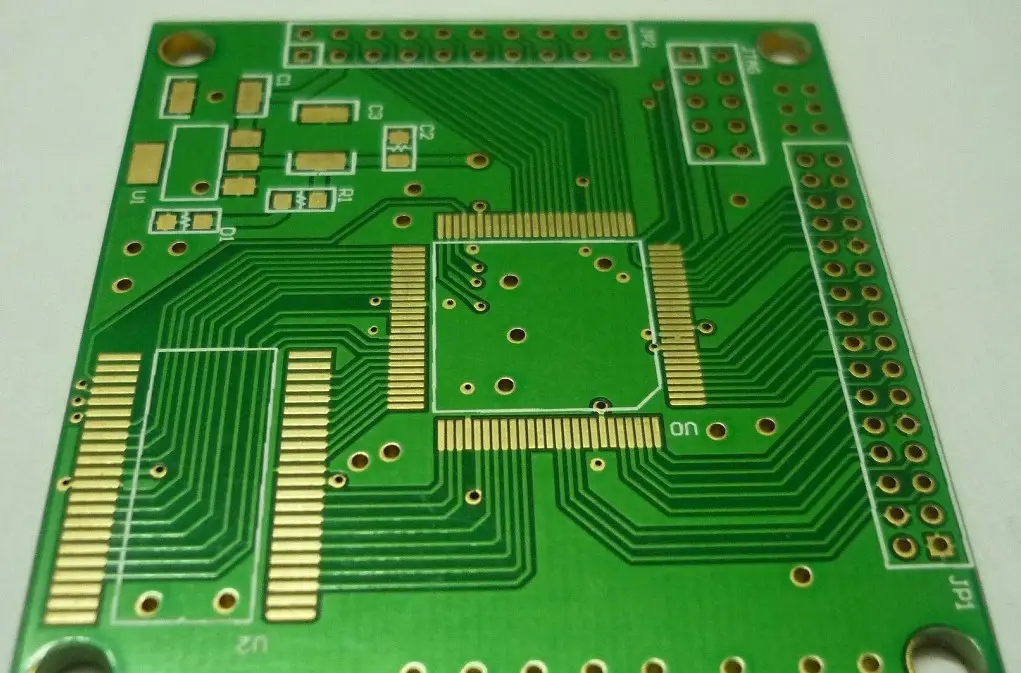

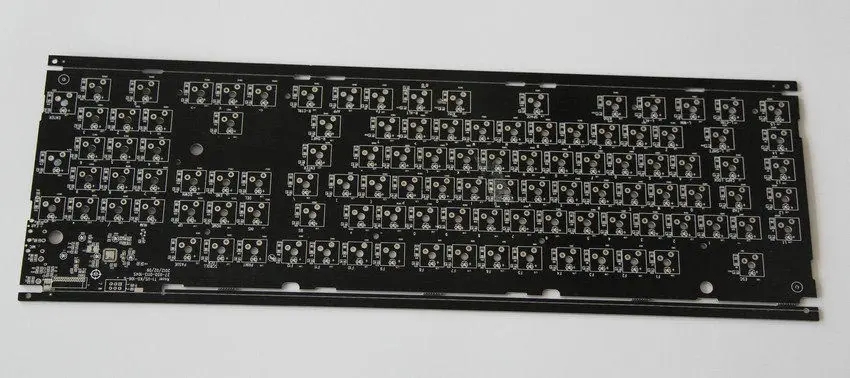

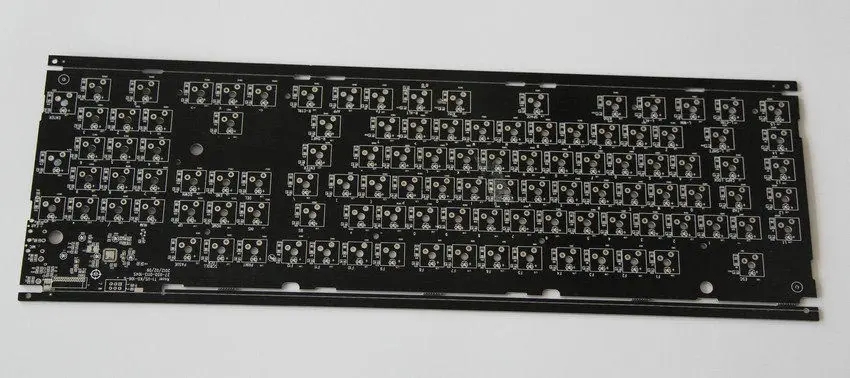

101、SMT工艺流程为送板系统——锡膏印刷机——高速机——万能机——环流焊——收板机;

102、温湿度敏感件开封后,湿度卡圈显示颜色为蓝色,即可使用;

103、20mm的尺寸不是胶带的宽度;

104、过程中印刷不良引起短路的原因:a锡膏金属含量不够,造成崩b。 钢板孔洞太多,导致含锡量过多 c 钢板质量差,锡差。 更换激光切割模板。 d背面有锡膏残留。 网版,降低刮刀压力,使用合适的VACUUM和SOLVENT;

105、一般回流焊炉型材各区主要工程用途: a. 预热区; 工程目的:锡膏中的溶剂挥发。 b. 温度均衡区; 工程用途:活化助焊剂去除氧化物; 蒸发多余的水。 C.回焊区; 工程用途:焊锡熔化。 d. 冷却区; 工程用途:形成合金焊点,将部分脚和焊盘连接成一个整体;

106、在SMT工艺中,产生锡珠的主要原因有:PCB pad设计不良、钢板开孔设计不良、贴装深度或压力过大、轮廓曲线斜率过大、锡膏塌陷、锡膏粘度低等。

PCB制造商、PCB设计人员和PCBA制造商将对SMT技术常识进行下半场讲解。

然后

联系

电话热线

13410863085Q Q

微信

- 邮箱