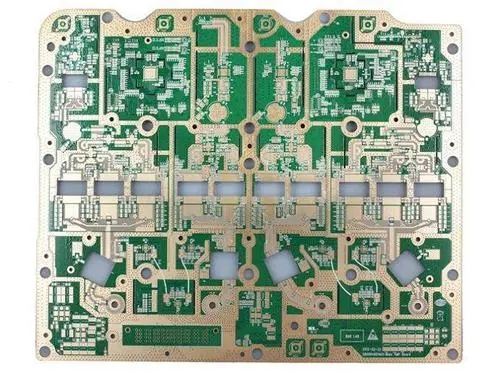

一种改进的阶梯工艺,其特征在于,包括上层基板、至少一层中层基板和下层基板。

PCB工艺流程如下:

(1)切割:将上层、中层基板、下层基板按所需尺寸切割;

(2) 内层:将上基板下表面、下基板上表面和中基板正反面通过图像转印形成电路图形,然后通过a去除铜箔 目标铣床形成所需的电路图案; 然后用成型机将中层基板开窗,在中层基板上制作出位置和尺寸对应的开窗;

(3)一次钻孔:对上底板、中底板和下底板分别钻出对齐的销孔;

(4)树脂印刷:在上基板、中基板和下基板上钻出的定位销孔上选择性地印刷树脂塞孔;

(5)压合:将薄膜放在上下层基板之间和中下层基板之间依次叠放,用定位销对准叠放在一起,送入真空压机固化 将薄膜通过高温高压粘合在一起,形成多层电路板;然后在需要做台阶的位置,用成型机对上基板进行一定深度的切割,露出下基板的上表面线条图形;

(6)二次钻孔:通过使用不同规格的槽刀,在多层线路板上钻出所需尺寸的槽孔;

(7)电镀:通过化学反应在多层线路板外表面和槽内镀铜,使槽层间导电;

(8)干膜:在多层铜电路板外表面覆盖一层干膜,通过图像转印在多层铜电路板外表面形成电路图像;

(9)碱蚀:通过化学反应去除无用的铜箔,得到独立完整的外电路;

(10)防焊锡:通过印刷在多层电路板的外表面覆盖一层油墨;

(11)印刷:在多层电路板的外表面印刷相应的符号;

(12)成型:将整块多层电路板去除无用的边框,经化学清洗后排列成规定的形状和规格。

pcb干膜线路板生产中遇到的问题

随着电子工业的飞速发展,PCB布线变得越来越复杂。 大多数 PCB 使用干膜进行图形转移。 干膜的使用越来越普遍。 但是,在售后服务的过程中,很多客户在使用干膜时遇到了很多误区。 总结供参考。

PCB打样

干膜覆盖孔开裂

许多客户认为出现孔洞后应提高贴膜温度和压力,以增强附着力。 事实上,这种观点是不正确的,因为温度和压力过高后,光刻胶的溶剂挥发过多。 干膜变脆变薄,在显影过程中容易开裂。 我们总是希望保持干膜的韧性。 因此,破洞之后,我们可以从以下几点进行改进:

1.降低薄膜温度和压力

2.改进钻斗斗篷

3.增加曝光能量

4.减轻开发压力

5.发射后停放时间不宜过长,以免造成转角处的半液膜受压扩散变薄

6.发射时干膜不能太紧

其次,线路板厂家在进行电镀时会出现pcb干膜电镀

电镀原因说明干膜与覆铜板结合不牢固,所以电镀液深,“负相”电镀层加厚。 大多数PCB厂家的电镀是由以下几点引起的:

1、曝光能量高低

在紫外光照射下,光引发剂吸收光能分解成自由基引发发光聚合反应,形成不溶于稀碱溶液的大分子。 当曝光不充分时,聚合不完全。 显影过程中,薄膜膨胀软化,导致薄膜上均匀线条不清晰,薄膜与铜的附着力差; 如果曝光过度会造成显影困难,在电镀过程中也会出现。 翘曲剥离在地层中发生,电镀形成。 因此,控制曝光能量非常重要。

2、膜温高或低

如果pcb薄膜温度过低,干膜和覆铜板可能因抗蚀膜软化不充分、流动不充分而产生附着力差; 如果温度过高,可能会导致抗蚀剂中的溶剂等挥发。 该物质快速挥发产生气泡,干膜变脆,在电镀过程中形成翘曲和剥落,引起电镀。

3、膜压高或低

贴膜压力过低时,贴膜表面不平整或干膜与PCB铜板之间产生缝隙,无法满足附着力要求; 如果膜压过高,抗蚀剂层的溶剂和挥发性成分会挥发过多,导致蒸发过度。 干膜变脆,电镀后会剥落。

然后

联系

电话热线

13410863085Q Q

微信

- 邮箱