PCB可测试性技术发展详解

功能测试技术的复兴是表面贴装器件和电路板小型化的必然结果。 一旦任何系统太小而无法检测到基地内部,就会只有一些输入和输出通道处理系统外部,这就是使用功能测试的地方。

这种情况与三十、四十年前功能测试的早期发展如出一辙。 但与以往不同的是,当今功能测试仪器(如PXI、VXI等)的国际标准日趋成熟,标准仪器模块和虚拟仪器软件技术得到广泛应用,大大提高了 未来功能测试仪器的多功能性和灵活性,并有助于降低成本。 同时,电路板的可测试性设计,甚至超大规模集成电路的可测试性设计,都可能被移植到功能测试技术中。 利用边界扫描技术的标准接口和相应的可测试性设计,功能测试仪可以像在线测试设备一样对系统进行在线编程。 毋庸置疑,未来的功能测试仪告诉我们的信息将远远超过一句“合格或不合格”。

表面贴装器件和电路一直处于无休止的小型化过程中,并无情地推动着一些相关测试技术的淘汰和进化。 在电子产品小型化的进化压力下,技术就像物种一样,遵循“适者生存”的简单法则。 关注测试技术的发展可以帮助我们预测未来。

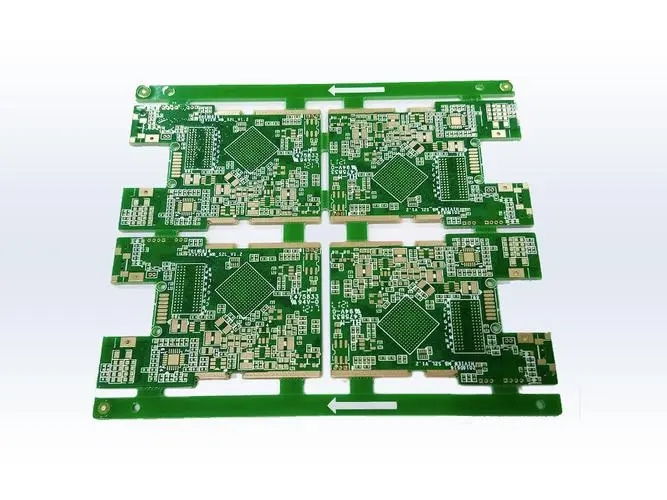

自从表面贴装技术(SMT)开始逐渐取代插孔贴装技术后,安装在电路板上的器件越来越小,电路板单位面积所包含的功能也越来越强大。

就无源表面贴装器件而言,十年前广泛使用的0805器件,如今只占同类器件总数的10%左右; 0603器件的用量也在四年前开始下降,被0402器件取代。 目前,体积更小的0201器件越来越受欢迎。 从0805到0603,大概用了十年时间。毫无疑问,我们正处在一个加速小型化的时代。 再看表面贴装集成电路。 从十年前占主导地位的四方扁平封装(Quadripartite Flat Package,QFP),到今天的倒装芯片(FC)技术,各种封装形式应运而生,如薄型小引脚封装(TSOP)、球形阵列封装(BGA)、 微球阵列封装(μBGA)、芯片级封装(CSP)等。纵观芯片封装技术的演进,其主要特点是器件的表面积和高度显着减小,同时器件的引脚密度急剧下降 增加。 就具有相同逻辑功能复杂度的芯片而言,倒装芯片器件的面积仅为原来四方扁平封装器件面积的九分之一,高度也只有原来的五分之一左右。

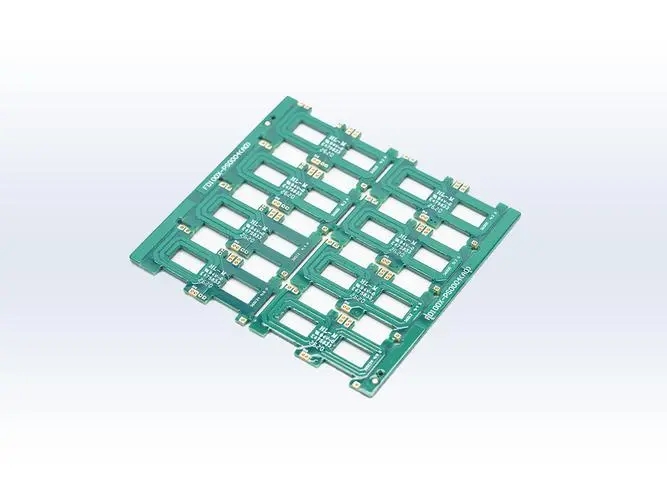

微型封装元器件和高密度PCB带来新的测试挑战

表面贴装器件尺寸的不断缩小以及随之而来的高密度电路安装,给测试带来了极大的挑战。 传统的人工目视检查甚至不适用于中等复杂的电路板(如单面板有 300 个器件和 3500 个节点)。 曾经有过请四名经验丰富的检验员对同一块板子的焊点质量进行四次检验。 结果,第一个检查员发现了 44% 的缺陷,第二个检查员和第一个检查员有 28% 的一致性,第三个检查员和前两个检查员有 12% 的一致性,第四个检查员和前三个检查员只有 6% 一致性。 该测试暴露了人工目视检查的主观性,对于高度复杂的表面贴装电路板来说既不可靠也不经济。 然而,几乎不可能目视检查使用微球阵列非封装、芯片级封装和倒装芯片的表面贴装电路板。

而且,由于表面贴装器件管脚间距的缩小和管脚密度的增加,针床在线测试也面临着“无立足之地”的困境。 据北美电子制造规划组织预测,2003年以后,采用在线测试的高密度封装表面贴装电路板将无法达到令人满意的测试覆盖率。 以1998年100%的测试覆盖率计算,预计2003年以后测试覆盖率不到50%,2009年以后不到10%。至于反向电流驱动、测试治具成本和可靠性等问题依然存在 在在线测试技术上,无需考虑更多。 就因为未来测试覆盖率不到10%,这个技术就注定了未来。

那么,在人的视觉无法胜任、机器探针无处可触的情况下,能否将电路板交给最终的功能测试呢? 我们能经得起几分钟的考验,却只知道电路板有没有坏,而不知道“黑匣子”里发生了什么?

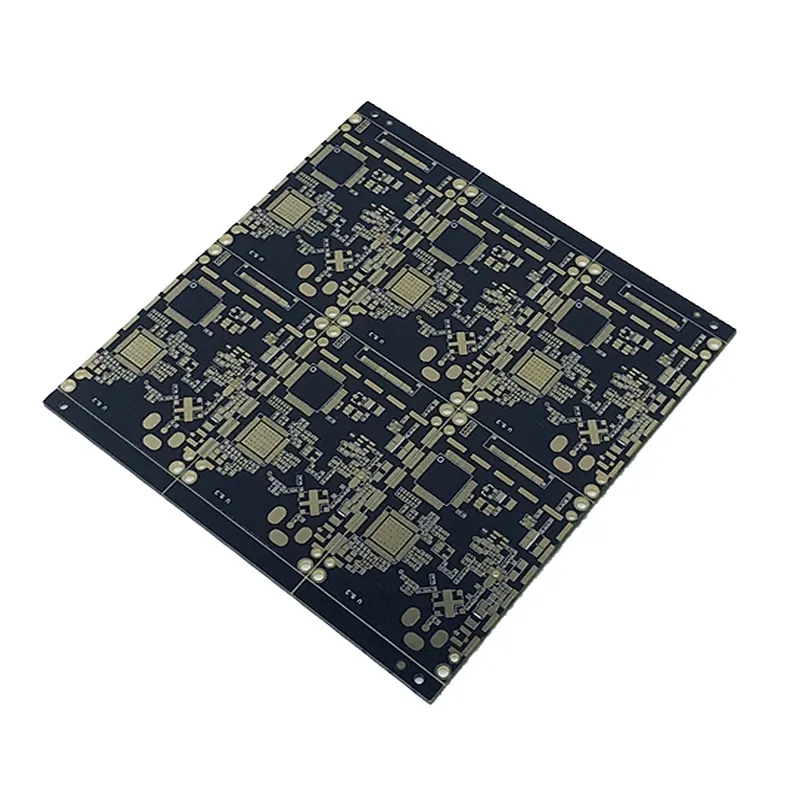

光学测试技术带来的新的测试体验技术的发展绝不会因为上述困难而停止。 检测检测设备厂商纷纷推出自动光学检测设备、X-ray检测设备等产品迎接挑战。

事实上,这两种器件在被广泛应用于电路板制造行业之前,已经广泛应用于半导体芯片制造和封装过程中。 然而,他们还需要进一步创新,才能真正应对表面贴装器件小型化和高密度电路板带来的测试困难。

同时,行业内主要的在线检测和功能检测设备厂商已经无法满足未来的发展趋势。 他们的策略是通过收购相对较小的自动光学检测设备和X射线检测设备制造商来快速掌握相关技术并进入市场。

无论是自动光学检测技术,还是自动X射线检测技术,虽然可以帮助完成人工目视检测无法胜任的工作,但其可靠性并不完全令人满意。 这些技术高度依赖于计算机图像处理技术。 如果原始光学图像或X射线图像提供的信息不充分,或者图像处理算法不有效,都可能导致误判。 幸运的是,工程师们在光学和X射线技术的应用方面已经积累了相当多的经验,因此有望在未来几年内,生成高分辨率电路板光学图像和真正的三维X射线图像的技术。 会取得进步。

此外,当今相对便宜的存储和计算技术使得处理大容量图像信息成为可能。 这个领域需要创新的是图像处理的算法,以及最基本的图像增强和模式识别技术与专家系统的结合。 这些专家系统以电路板的计算机辅助设计与制造数据(CAD-CAM)为基础,结合产线的经验数据,进行检测判断算法的自我学习和自我改进。 该领域另一个可能的发展方向是扩大频谱范围。 目前,业界已经开始尝试在电路板通电时对电路板进行红外图像的捕捉和分析。 通过红外图像与标准图像的对比,发现“过热”或“过冷”的点,以反映电路板的制造缺陷。

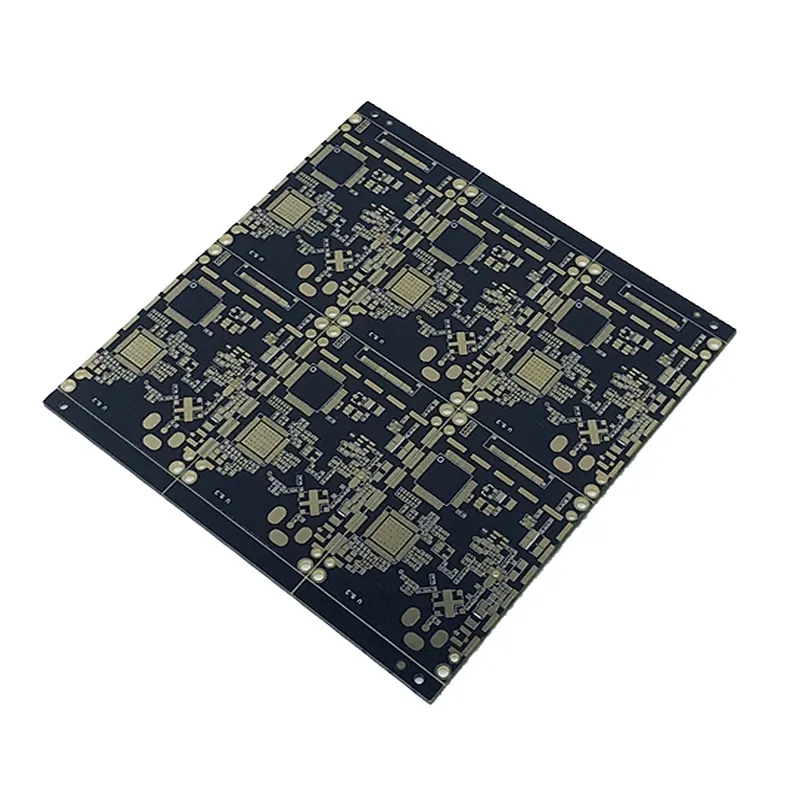

在线测试已走到尽头

对于在线测试技术,制造商和业界都在努力寻求这样一个目标:通过尽可能多的关于电路板电气性能缺陷的信息。

围绕这一目标,主要开展了三方面的工作:

一是加强电路板可测试性设计的研究、实施和应用,包括采用边界扫描技术(数字设备:IEEE1149.1;混合设备:IEEE1149.4)等内置测试技术,具有 成为行业标准。

二是充分利用电路理论和电路板CAD数据,开发更先进的测试算法。 该算法可以通过测试一些节点来计算其他一些节点的电气状态。

三是统筹在线检测等检测设备资源,优化整体检测检测架构。

然而,尽管做出了这些努力,在线测试的重要性和主导地位已经动摇。 相反,因在线测试的兴起而发展相对缓慢的功能测试技术,将重新获得发展的动力。

然后

联系

电话热线

13410863085Q Q

微信

- 邮箱