功能与特点

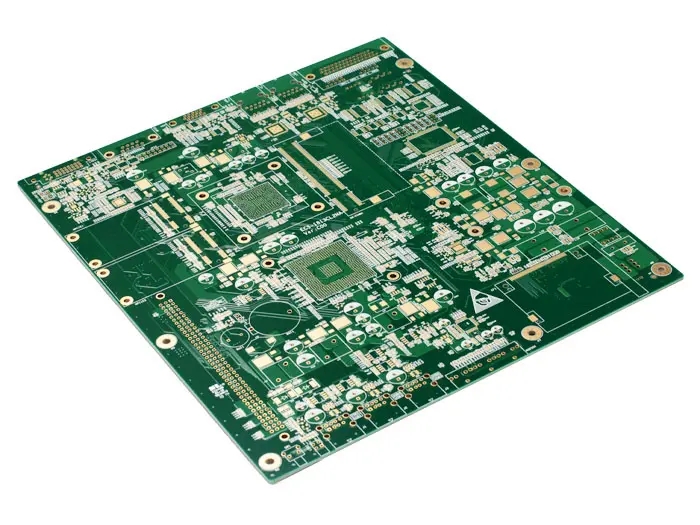

镀镍在PCB(英文printed circuit board的简称)上用作贵金属和贱金属的基材镀层,也用作一些单面印刷电路板的表层。 对于一些在重负荷下磨损的表面,如开关触点、接触片或插头金,可采用镍作为金的基体镀层,可大大提高耐磨性。 当用作阻挡层时,镍可以有效地阻止铜与其他金属之间的扩散。 哑镍/金复合镀层常用作抗蚀金属镀层,可满足热压焊和钎焊的要求。 只读到只有镍可以作为含氨腐蚀剂的抗腐蚀涂层,需要光亮涂层而不需要热压焊的PCB通常涂光面镍/金。 镀镍层厚度一般不小于2.5微米,一般为4-5微米。

PCB上的低应力镍沉积层通常采用改性瓦特镀镍液和一些添加了降压添加剂的氨基磺酸镍镀液制备。

我们常说的PCB镀镍有光亮镍和哑镍(又称低应力镍或半光亮镍),通常要求镀层均匀细腻,气孔率低,应力小,延展性好。

氨基磺酸镍

氨基磺酸镍广泛用作金属化孔电镀和印刷插头接触片的基材涂层。 获得的沉积层具有低内应力、高硬度和优良的延展性。 当在电镀溶液中加入应力消除剂时,生成的涂层会受到轻微的应力。 有多种不同配方的氨基磺酸盐电镀液。 典型的氨基磺酸镍电镀溶液配方如下表所示。 氨基磺酸镍因其应力低而被广泛使用,但稳定性较差,成本较高。

改性瓦特镍(硫化镍)

改进的瓦特镍配方使用硫酸镍并添加溴化镍或氯化镍。 由于存在内应力,多采用溴化镍。 可产生内应力小、延展性好的半光亮镀层; 而且这种镀层容易活化,便于后续电镀,成本相对较低。

电镀液各成分的作用:

主要盐类氨基磺酸镍和硫酸镍是镍镀液中的主要盐类。 镍盐主要用于提供镀镍所需的镍金属离子,同时也起到导电盐的作用。 不同供应商的镀镍溶液浓度略有不同,镍盐的允许含量差异很大。 镍盐含量高,可采用高阴极电流密度,沉积速度快。 常用于高速镀厚镍。 但浓度过高会降低阴极极化,分散能力差,槽液损失大。 镍盐含量低,沉积速率低,但分散能力好,可获得结晶细腻光亮的镀层。

缓冲硼酸用作缓冲剂,使镀镍液的PH值保持在一定范围内。 实践证明,镀镍液的PH值过低时,阴极电流效率会下降; 当PH值过高时,由于H2的不断析出,阴极表面附近液层的PH值迅速升高,导致Ni(OH)2胶体的形成。 涂层中包含Ni(OH) 2 增加了涂层的脆性。 同时,Ni(OH)2胶体在电极表面的吸附也会造成电极表面氢气泡的滞留,使镀层孔隙率增加。 硼酸不仅可以缓冲PH值,还可以改善阴极极化,从而改善镀液性能,减少高电流密度下的“烧焦”现象。 硼酸的存在也有利于提高涂层的机械性能。

阳极活化剂——可溶性阳极用于其他类型的镀镍工艺,但使用不溶性阳极的硫酸盐型镀镍溶液除外。 镍阳极在通电过程中很容易被钝化。 为了保证阳极的正常溶解,在镀液中加入一定量的阳极活化剂。 发现Cl氯离子是最好的镍阳极活化剂。 在含有氯化镍的镀镍浴中,氯化镍除了作为主盐和导电盐外,还起到阳极活化剂的作用。 不含氯化镍或氯化镍含量较低的镀镍液中,应根据实际情况加入一定量的氯化钠。 溴化镍或氯化镍也常被用作应力消除剂,以保持镀层的内应力并赋予镀层半光亮的外观。

添加剂——添加剂的主要成分是应力消除剂。 应力消除剂的加入改善了镀液的阴极极化,降低了镀层的内应力。 随着应力消除剂浓度的变化,涂层的内应力可由拉应力转变为压应力。 常用的添加剂有萘磺酸、对甲苯磺酰胺、糖精等。与未加应力消除剂的镍镀层相比,加了应力消除剂的镀镍层镀液均匀、细腻、半光亮。 一般去应力剂是按安培小时来添加的(目前通用的特殊添加剂组合有抗针孔剂等)。

电镀过程中润湿剂在阴极析氢是不可避免的。 析氢不仅降低了阴极电流效率,而且由于氢气泡滞留在电极表面,还会导致涂层出现针孔。 镀镍层的孔隙率比较高。 为减少或防止针孔,应在镀液中加入少量润湿剂,如十二烷基硫酸钠、二乙基己基硫酸钠、正辛基硫酸钠等。 是一种阴离子表面活性剂,能吸附在阴极表面,降低电极与溶液的界面张力,减小氢气泡在电极上的润湿接触角,从而使气泡容易离开电极表面,防止 或减少涂层中针孔的产生。 PCB 制造商、PCB 设计师和 PCBA 加工商解释了元件在 PCB 镀镍槽中的作用。

然后

联系

电话热线

13410863085Q Q

微信

- 邮箱