PCB微孔加工技术现状及发展趋势

本文介绍了目前应用最广泛的三种PCB微孔加工技术(机械钻孔、CO2激光钻孔、紫外激光钻孔)的特点、现状及未来发展趋势。

一、简介

PCB中孔的主要作用是实现层与层之间的互连或安装元器件。 PCB行业常根据孔是否导电将孔分为电镀孔和非电镀孔; 孔按板材是否钻通分为通孔、盲孔和埋孔。

PCB行业使用的成孔方式有:机械钻孔、机械冲孔、激光钻孔、光致钻孔、化学刻蚀、等离子刻蚀、喷射喷砂、导电柱钻孔、绝缘置换、导电键合片等,应用比较广泛 成熟的成孔技术有:机械钻孔和激光钻孔(CO2激光和紫外激光)。

就目前PCB的技术发展而言,孔径在0.25mm以下的都可以称为微孔。 微孔钻孔常用的方法有机械钻孔、CO2激光钻孔和紫外激光钻孔三种(孔径0.1mm及以上通孔一般采用机械钻孔,孔径0.1mm及以上的盲孔采用激光钻孔) 0.1mm及以下的孔径)。 本文主要介绍这三种微孔钻削技术。

二、机械钻微孔技术

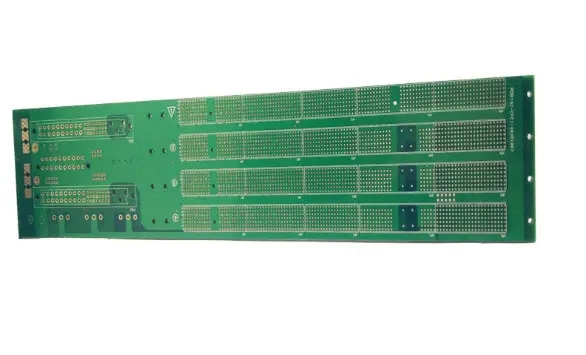

机械钻孔的主要特点是:高速加工(最高转速达到350000转/分钟),孔形(如果孔壁粗糙度一般控制在≤30μm)孔径(如果孔径公差一般控制在 ≤+10μm/-40μm)和孔位(如孔位精度一般控制在≤±50μm以内)质量要求高。 机械钻孔示意图如下图所示。

2.1 材料

用于微孔机械钻孔的主要材料有:钻头(又称钻头、钻针、钻嘴)、盖板(又称面板)、底板(又称底板)。

2.1.1 钻头

钻头是机械钻孔过程中使用的切削工具。 PCB用钻头一般采用钨钴合金(硬质合金材料)。 该合金以碳化钨(WC)粉末(90~94%)为基体,钴(Co)(6~10%)为结合剂,经高温高压烧结而成。 它具有高硬度(主要来自WC)和高耐磨性。

微孔钻头的发展趋势是WC粒径由0.3~0.2μm方向缩小至纳米级,结构由双排屑改为单排屑,加大钻尖角度提高扭矩 性,提高韧性,保证刚性要求。

目前PCB常用微孔钻的直径规格一般为0.1、0.15、0.2和0.25mm(也有0.05mm和0.075mm,但实际量产应用较少,如图3所示); 钻头柄径一般采用Φ2.0mm,也有采用Φ3.175mm(常规钻柄直径一般为Φ3.175mm);钻头刃口多为UC型(钻头刃口经过磨削,减少刃口与孔的摩擦力 wall);为了分散微孔钻头的应力集中现象,一般在钻柄与切削刃之间加缓冲段,形成阶梯式,如图4所示。

加工微孔时应注意以下五个参数:

(1)速度/切削速度

转速:主轴每分钟的转数; 切割速度:每分钟切割距离

(2)进给速度/进给量

进给速度:主轴每分钟下降的距离; 进给量:主轴每转钻孔的距离

(3)RETURN SPEED 返回速度:主轴每分钟抬升的距离

(4)层压板数

影响叠层板数的因素有:层数、厚度、最小孔径、孔位公差要求、内层铜厚、孔环等。板的层数、厚度、最小孔径主要应 担心的。

(5) 位状态

钻头状态包括研磨次数和钻孔数。 随着微孔钻头磨削次数的增加,钻孔质量会逐渐变差,因此需要减少钻孔数量。 由于微孔钻头难磨(尤其是0.1和0.15mm的钻头),PCB厂家一般用一次就报废(可以通过调整钻孔参数来增加钻孔数)。

三、激光打孔微孔技术

激光打孔兴起的主要原因是:PCB板致密、薄化、扁平化的发展趋势(减少通孔和增加盲孔是提高密度最有效的方法); 微盲孔的加工不能通过机械钻孔实现快速稳定的批量生产。

激光打孔的主要特点是:光学加工(CO2激光或紫外激光)、孔形(如孔壁粗糙度一般控制在≤18μm)孔径(如孔径公差一般控制在≤±20 μ m)和孔位(如孔位精度一般控制在≤±20 μ m)质量要求高。

其实,“激光打孔”这个词并不准确。 准确的说法应该是“激光打孔”(主要是光学加工)。 由于业界普遍称为“激光钻孔”,本文也称为“激光钻孔”。

目前PCB行业常用的激光打孔机有两种:CO2激光打孔机和紫外激光打孔机。 CO2激光打孔机多为双轴双工作台式(采用分时或分光方式,将一束激光变为两束激光同时加工两块板,提高加工效率)。

CO2激光打孔的主要加工参数有:光束直径、脉冲宽度和脉冲数; 紫外激光打孔的主要加工参数包括:光束移动速度和行走轨迹、圈数、激光频率和激光功率(比较复杂)。 PCB制造、PCB设计和PCBA加工厂家将讲解PCB微孔加工技术的现状和发展趋势。

留下您的评论

您的电子邮件地址不会被泄露。

然后

联系

电话热线

13410863085Q Q

微信

- 邮箱