1、PCB孔的可焊性影响焊接质量

电路板孔的可焊性差会导致虚焊缺陷,影响电路中元器件的参数,导致元器件和多层板内部导线导通不稳定,引起整个电路的功能故障。 可焊性是金属表面被熔融焊料润湿的性能,即在焊料所在的金属表面形成一层比较均匀、连续、光滑的粘膜。 影响PCB可焊性的因素主要有:(1)焊料的成分和焊料的性能。 焊料是焊接化学处理工艺的重要组成部分。 它由含有助焊剂的化学材料组成。 常用的低熔点共晶金属是Sn Pb或Sn Pb Ag。 杂质含量应按比例控制,以防止杂质产生的氧化物被助焊剂溶解。 助焊剂的作用是通过传递热量和除锈,帮助焊料润湿被焊板的电路表面。 一般使用白松香和异丙醇溶剂。 (2)PCB焊接温度和金属板表面清洁度也会影响可焊性。 如果温度太高,焊料扩散速度会加快。 此时焊锡活性高,会引起电路板和焊锡熔化面迅速氧化,产生焊接缺陷。 如果电路板表面被污染,也会影响可焊性,从而产生缺陷。 这些缺陷包括焊珠、锡球、断路、光泽度差等。

2、翘曲引起的焊接缺陷

电路板及元器件在焊接时发生翘曲,因应力变形造成虚焊、短路等缺陷。 翘曲往往是电路板上下两部分温度不平衡造成的。 对于大型PCB,由于板本身的重量,也会发生翘曲。 普通PBGA器件距离印刷电路板约0.5mm。 如果电路板上的元器件较大,随着电路板冷却后恢复正常形状,焊点会长时间承受应力。 如果元器件凸起0.1mm,就足以造成虚焊开路。

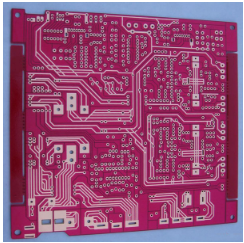

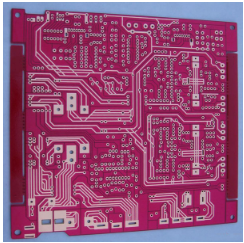

3、PCB设计影响焊接质量

在PCB布局中,当电路板尺寸过大时,虽然焊接更容易控制,但印刷线长,阻抗增加,抗噪声能力下降,成本增加; 太小则散热下降,焊接不易控制,相邻线路容易相互干扰,如电路板的电磁干扰。 因此,PCB设计必须优化:(1)缩短高频元器件之间的连线,降低EMI干扰。 (2) 重量较大(如超过20g)的元器件,应先用支架固定,然后焊接。 (3) 发热元件应考虑散热,防止出现较大的Δ缺陷和返工时,热传感器应远离热源。 (4)元件排列尽量平行,既美观又易于焊接,适合大批量生产。 电路板设计成4∶3的长方形。 线宽不能突兀,以免造成布线不连续。 当电路板长时间受热时,铜箔容易膨胀和脱落。 因此,应避免大面积铜箔。

然后

联系

电话热线

13410863085Q Q

微信

- 邮箱