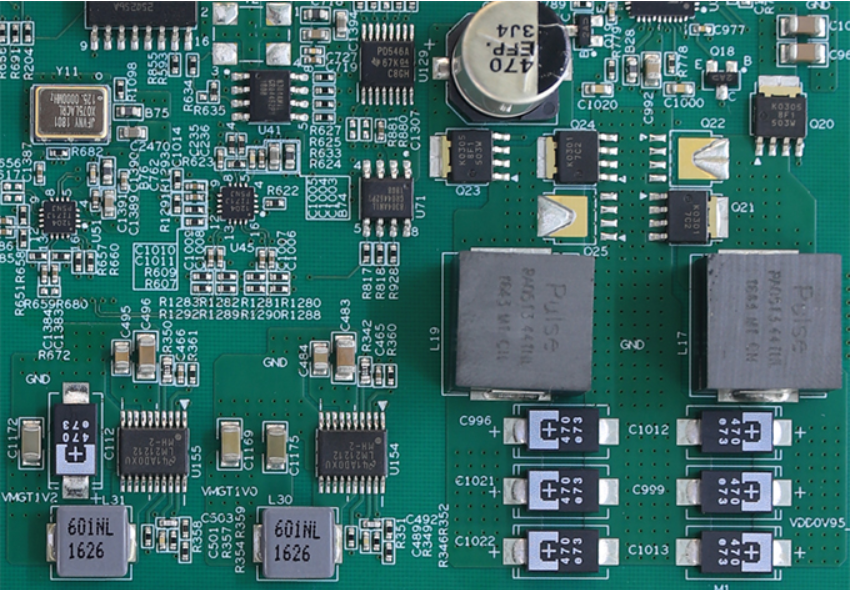

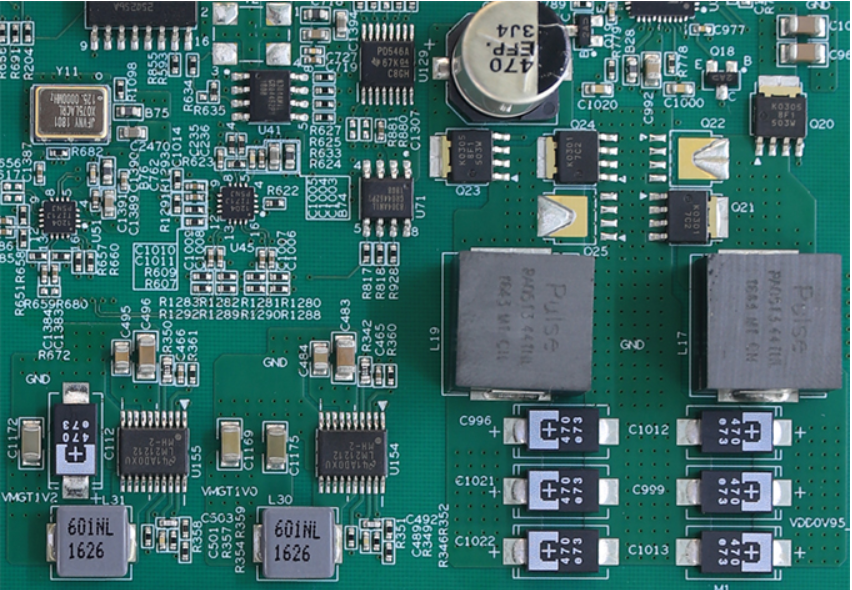

乍看之下,无论PCB内部质量如何,表面上都差不多。 我们通过表面看到差异,这对 PCB 在其整个生命周期中的耐用性和功能性至关重要。

无论是在制造和组装过程中还是在实际使用中,PCB都必须具有可靠的性能,这一点至关重要。 除了相关成本,组装过程中的缺陷可能会被PCB带入最终产品,在实际使用过程中可能会出现故障,导致索赔。 因此,从这一点来看,可以毫不夸张地说一块优质PCB的成本可以忽略不计。

在所有细分的PCB行业,尤其是生产关键应用领域产品的市场,出现此类故障后果不堪设想。

比较 PCB 价格时应牢记这些方面。 尽管可靠、有保证和长寿命产品的初始成本很高,但从长远来看它们仍然是值得的。

高可靠性 PCB 的 14 个最重要的特性

1、孔壁铜厚25微米

益处

提高了可靠性,包括提高了 z 轴的抗膨胀性。

风险

吹孔或脱气、装配(内层分离、孔壁断裂)或实际使用过程中负载情况下可能会出现电连接问题。 IPCClass2(大多数工厂采用的标准)要求镀铜量减少 20%。

2、PCB不焊补、开路修复

益处

完善的电路确保可靠性和安全性,无需维护和风险

风险

如果修复不当,电路板就会开路。 即使修复‘得当’,在负载条件下(振动等)也存在失效风险,在实际使用中可能导致失效。

3、超出IPC规范的洁净度要求

益处

提高 PCB 清洁度可以提高可靠性。

风险

残留物和焊料在电路板上的堆积会给阻焊层带来风险,离子残留物会导致焊接表面腐蚀和污染的风险,从而可能导致可靠性问题(焊点不良/电气故障) ,并最终增加实际失败的概率。

4、严格控制每道表面处理的使用寿命

益处

焊接性能、可靠性和降低湿气侵入的风险

风险

由于旧电路板的表面处理会发生金相变化,可能会出现可焊性,而水分侵入可能会导致在组装和/或实际使用过程中出现分层、内层与孔壁分离(开路)等问题。

5. 使用国际知名的基材——不要使用“本地”或未知品牌

益处

提高可靠性和已知性能

不这样做的风险

机械性能差意味着电路板无法在组装条件下发挥预期的作用。 例如,高膨胀性能会导致分层、开路和翘曲问题。 电气特性的减弱会导致阻抗性能变差。

6、覆铜板公差应满足IPC4101ClassB/L的要求

益处

严格控制介质层的厚度可以减少电性能预期值的偏差。

风险

电气性能可能达不到规定要求,同一批次元器件输出/性能可能存在较大差异。

7、定义耐焊材料以确保符合IPC-SM-840ClassT要求

益处

NCAB集团认可“优秀”油墨,实现油墨安全,确保阻焊油墨符合UL标准。

风险

劣质油墨会导致附着力、助焊剂阻力和硬度问题。 所有这些问题都会导致阻焊层与电路板分离,最终导致铜电路腐蚀。 不良的绝缘特性可能会由于意外的电气连续性/电弧而导致短路。

8、定义轮廓、孔和其他机械特征的公差

益处

严格的公差控制可以提高产品的尺寸质量——改善配合、形状和功能

风险

装配过程中的问题,例如对准/配合(压配合销的问题只有在装配完成后才能发现)。 此外,由于尺寸偏差的增加,安装底座时也会出现问题。

9、NCAB规定了阻焊层的厚度,虽然IPC没有规定

益处

提高电气绝缘性能,降低剥离或失去附着力的风险,并增强对任何发生的机械冲击的抵抗力!

不这样做的风险

薄阻焊层会导致附着力、助焊剂阻力和硬度问题。 所有这些问题都会导致阻焊层与电路板分离,最终导致铜电路腐蚀。 由于薄阻焊层导致的绝缘特性差会因意外导通/电弧而导致短路。

10、外观要求和维修要求有定义,虽然IPC没有定义

益处

在制造过程中,我们用心呵护,用心铸就安全。

风险

各种划痕、轻微损坏、修理和修理——电路板可以工作但看起来不太好。 除了表面上看得见的问题,还有哪些看不见的风险,对装配的影响,实际使用中的风险?

11、塞孔深度要求

益处

高质量的塞孔将降低装配过程中出现故障的风险。

风险

沉金过程中的化学残留物会留在塞孔不足的孔中,导致可焊性等问题。 另外,孔中可能藏有锡珠,在组装或实际使用时可能会飞溅出来,造成短路。

12、PetersSD2955 指定可剥蓝胶品牌型号

益处

可剥离蓝胶的指定可以避免使用“本地”或廉价品牌。

风险

劣质或廉价的可剥胶在组装过程中可能会像混凝土一样起泡、熔化、开裂或凝固,从而使可剥胶无法剥离/工作。

13、NCAB 对每个采购订单执行具体的审批和下单程序

益处

此程序的实施可确保所有规格均已确认。

风险

如果不仔细确认产品规格,可能要等到装配或最终产品时才发现偏差,为时已晚。

14、不接受带有废料单元的护套

益处

不使用本地PCB组装可以帮助客户提高效率。

风险

有缺陷的护套板需要特殊的 PCB 组装程序。 如果报废的单元板(x-out)没有明确标示或者没有与护套板隔离,就有可能将这个已知的坏板组装起来,从而浪费零件和时间。

然后

联系

电话热线

13410863085Q Q

微信

- 邮箱