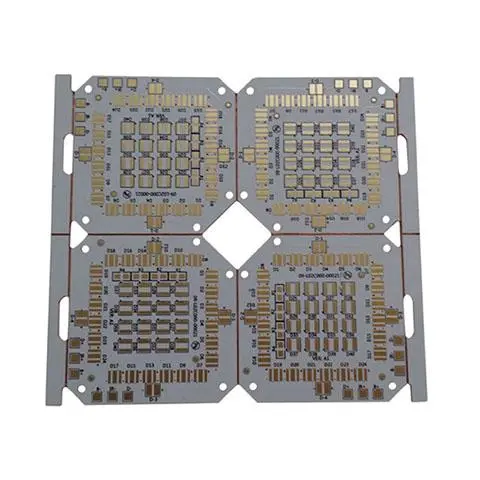

硫酸铜电镀在PCB电镀中起着极其重要的作用。 酸性电镀铜的质量直接影响镀铜层的质量和相关的机械性能,并对后续加工产生一定的影响。 因此,如何控制酸性铜电镀的质量是PCB电镀的重要环节,也是很多大厂难以控制的工序之一。 笔者根据多年从事电镀和技术服务的经验,初步总结如下,希望对PCB行业的电镀经营者有所启发。 硫酸铜电镀常见问题主要有以下几点:

粗电镀;

电镀(板面)铜粒;

电镀坑;

板面发白或颜色不均。

针对以上问题,作了一些总结,并进行了一些简要分析、解决措施和预防措施。

粗电镀:

一般板角粗糙,多半是电镀电流大造成的。 可以降低电流,用卡表检查电流显示是否异常; 整板粗糙,一般不会出现,但笔者曾与客户会面过一次,后来发现是冬天气温低,打磨的内容不够; 另外,有时一些返工掉膜板表面没有清理干净。

电镀板上的铜粒:

造成板面铜粒的因素有很多。 在沉积铜和图案转移的整个过程中,可以在PCB上电镀铜。 笔者曾在国营大厂遇到过因沉铜造成的板子上的铜粒。

1、析铜工艺造成的板面铜粒,可能是任何析铜工艺步骤造成的。

1.碱性除油不仅会造成板面粗糙,而且在水硬度高、钻尘过多(特别是双面板过滤不当的情况下)时,也会造成孔内粗糙,但 一般只会造成孔内粗糙,板面轻微的点蚀污垢和微腐蚀也可以去除。

2.微蚀主要有以下几种情况:

用作微蚀剂的双氧水或硫酸质量太差,或过硫酸铵(过硫酸钠)杂质过多。 一般建议至少要CP级。 此外,工业级会造成其他质量故障; 微蚀槽内含铜量过高或温度过低,造成硫酸铜晶体析出缓慢; 槽液浑浊污染:a 活化液多为污染或维护不当造成,如过滤泵漏气、槽液比重低、含铜量高(活化槽已使用过 很长一段时间,超过 3 年)。 这样,槽液中就会产生粒状悬浮物或杂质胶体,吸附在板面或孔壁上,并伴有孔内粗糙。 b. 脱胶或加速:槽液使用时间过长,出现浑浊,因为现在的溶液大多是用氟硼酸配制的,氟硼酸会侵蚀FR-4中的玻璃纤维,导致槽液中的硅酸盐和钙盐增多 罐解决方案。 另外,槽液中铜含量的增加和锡的溶解都会导致板面铜粒的产生。

3.铜沉降槽本身主要是由于槽液活性过高,空气搅动灰尘,槽液中悬浮有许多小颗粒造成的。 可通过调整工艺参数、增加或更换空气滤芯、全罐过滤等方法有效解决。

4.沉铜后,铜板稀酸槽应暂存,并保持槽液清洁。 如果槽液浑浊,应及时更换。

5.铜板存放时间不宜过长,否则板面容易氧化,即使在酸溶液中,氧化后氧化膜也较难去除,因此板面也会产生铜 粒子。

除了上面提到的沉铜工艺沉积的铜粒外,它们一般均匀分布在板面,规律性强,这里产生的污染,无论导电与否,都会导致镀铜板上的铜粒 印刷电路板。 可用一些小试板逐级单独加工,进行比较判断,现场故障板可用软刷解决。

2、图文转印工艺:显影有残胶(极薄残膜也可在电镀时镀覆),或显影后未清洗版材,或图文转印后版材放置时间过长, 导致板材表面不同程度的氧化,尤其是板材清洗不当或仓储车间空气污染较重时。 解决办法是加强水洗,加强计划调度,加强酸洗强度。

3、此时酸性铜电镀液本身的预处理一般不会造成板子上有铜粒,因为不导电的粒子极有可能造成板子漏镀或麻点。

4、铜缸引起板面铜粒的原因可归纳为:槽液参数的维护、PCB生产操作、材料及PCB工艺维护:槽液参数的维护包括硫酸含量过高、太高等。 铜含量低,槽液温度过低或过高,尤其是在没有温控冷却系统的PCB厂,会导致槽液的电流密度范围下降。 按正常生产流程操作,槽液中可能会产生铜粉混入槽液; 在生产操作上,电流过大、夹板不良、夹点空、槽内靠阳极溶解掉板等也会造成部分板电流过大,产生铜粉,落入槽液,逐渐 产生铜粒断层; 材料方面,主要问题是磷铜中角磷的含量和磷分布的均匀性; 在生产和维护方面,主要是大处理。 添加铜角时,它们会掉入槽中。 主要是大处理、阳极清洗和阳极袋清洗。 很多工厂处理不好,存在一些隐患。 铜球的主要处理方法是将表面清洗干净,用双氧水对新铜表面进行轻微腐蚀。 阳极袋依次用硫酸双氧水和碱性溶液浸泡,清洗干净。 特别是阳极袋要使用5-10微米缝隙的PP滤袋。

然后

联系

电话热线

13410863085Q Q

微信

- 邮箱