压接是线路板生产过程中必要的组装工序,但此工序会遇到铜箔起皱、叠层偏斜、树脂空洞等情况。 让我们仔细看看。

一、前言

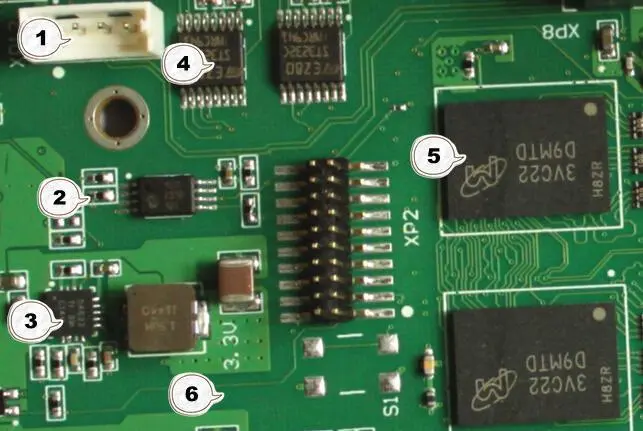

对于多层PCB制造商来说,压合是最重要的工序。 生产过程中存在很多值得研究和讨论的问题,如铜箔起皱、层压层偏斜、树脂空洞、白边白角、分层起泡、板厚不均等。

要解决上述问题,需要对主要压制材料(内芯板,PP)和压制机的控制点有清晰的认识,熟悉其特性。

二、压制过程中的主要材料

A. 内芯板:

多层PCB板中已蚀刻成内部图形的芯板称为内芯板。 压合前,内芯板必须进行棕化(发黑)处理,以增加内铜箔表面的粗糙度,以便PP片粘合剂在压合过程中能与铜面充分结合,从而增加粘合力 PP 和铜表面之间。

随着多层板的层数越来越高,内芯板也越来越薄。 水平褐变工艺逐渐采取垂直黑化工艺来确认内芯板褐变效果是否满足要求,主要从微蚀量、耐酸时间、褐变张力三个方面进行确认。

B、预浸料(PP)

1. 组成:

常用的PP板材主要由环氧树脂和玻璃纤维组成。

2、主要基本物理性能:

①胶含量RC%:环氧树脂的比例可按IPC-TM-650 2.3.16的测试方法进行测试;

② 凝胶时间GT:从B阶PP片材在170℃下测试到C阶完全固化所需的时间,可按照IPC-TM-650 2.3.18的测试方法进行测试;

③挥发物V C%:测试PP片经过浸泡处理后的残留溶剂,可按IPC-TM-650 2.3.19进行测试;

3、功能:

① 作为核心板与核心板、PCB核心板与铜箔结合的介质;

②阻抗控制:提供合适的绝缘层厚度;

4、规格:

目前主要使用的PP片材有106、1080、3313.、2116、1506、7628。不同规格、相同规格、不同含胶量的PP片材压制厚度不同。

5、储存条件:

湿度:≤50%RH;

温度:≤5℃:可保存180天; 20±2℃可保存90天;

三、压接设备

1、热压机类型:

根据加热方式的不同,主要可分为:

①电加热:这是早期的加热方式,但由于升降温不稳定,现在很少使用

②热煤油加热:热媒油通过锅炉加热,然后由热媒油将热量传递给压榨机。 由于提供的热量稳定,易于控制温升和降温。 目前大多数印刷机均采用这种加热方式。

2、加压方法:

目前压力机大多采用液压加压,压力源为向下的圆柱形气缸

3、控制点:

①抽真空:压机上料后、开始压制前,先抽真空,避免压制过程中残留气泡;

②时间:各阶段温度、压力的斜率和保压时间主要影响升温速率和固化时间;

③压力:各阶段对生产板的压力主要影响生产板的胶水流动和应力释放;

④温度:压机各阶段热板的温度主要影响生产板材的实际温度;

四、压制后质量要点:

1、生产板的可靠性:

①热应力:测量生产板材的耐热性能。 测试方法:热冲击(288±5℃,浸锡3次,10秒/次);

②TG; 测量生产板PP是否完全固化,测试方法:IPC-TM-650 2.4.25 DSC

③剥离强度:测量PCB生产板铜箔与PP之间的附着力。 测试方法:IPC-TM-650 2.4.8

2、厚度:

① 切片并测量各介质层的厚度;

②用测厚仪测量生产板材边缘和中部的厚度,一般测量5点或9点;

3、外观:无凹坑凹痕、铜箔皱纹、白边角

五、结论

压制过程中产生的异常现象一般可以在外层蚀刻后发现(特别是树脂空洞、白边、白角)。 此时距生产板的压生产时间已超过3-5天,异常跟踪相对困难。 根据以往的经验,大部分异常是由工艺操作或材料设备异常引起的。 因此,在日常运营管控中,必须全面遵循WI标准。 PCB设备必须定期完成抽查和检测。 如有异常,必须及时停机解决。

然后

联系

电话热线

13410863085Q Q

微信

- 邮箱