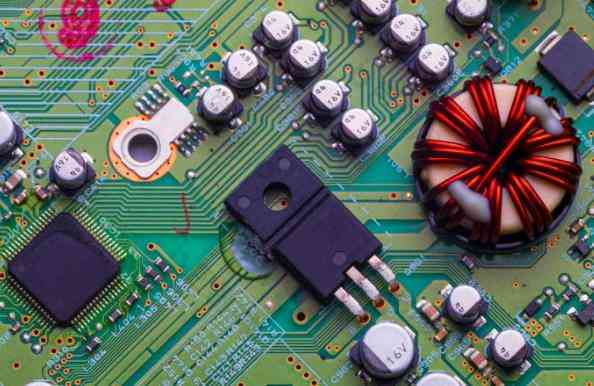

返工前或返工期间预热 PCB 组件

返工前或返工期间预热 PCB 元件的三种方法:

目前PCB元件的预热方法分为三类:烘箱、热板和热风槽。 返修前,使用烘箱预热基板并回流焊拆卸元件是有效的。 另外,预热炉利用烘烤来烘烤一些集成电路内部的水分,防止爆米花。 所谓爆米花现象是指当再加工后的SMD设备的湿度高于正常设备时,突然快速加热时,会出现微裂纹。 PCB在预热炉中的烘烤时间较长,一般在8小时左右。

预热炉的缺陷之一是它不同于热板和热风槽。 在预热过程中,技术人员不能同时进行预热和修复。 此外,烘箱也不可能快速冷却焊点。

热板是预热 PCB 最有效的方法。 由于并非所有待修复的PCB元件都是单面的,因此在当今混合技术的世界中,PCB元件是平坦的或单面平坦的是很少见的。

PCB元件通常安装在基板的两面,不可能用热板预热这些不平坦的表面

热板的第二个缺陷是,一旦实现焊料回流,热板将继续向PCB元件释放热量。 这是因为即使拔掉电源后,热板中储存的余热仍会继续传递到PCB并阻碍焊点的冷却速度。 这种对焊点冷却的阻力会导致不必要的铅沉淀,形成铅池,从而降低和降低焊点的强度。

采用热风槽预热的优点是:热风槽完全不考虑PCB元件的形状(和底部结构)整个PCB组件受热均匀,加热时间缩短。

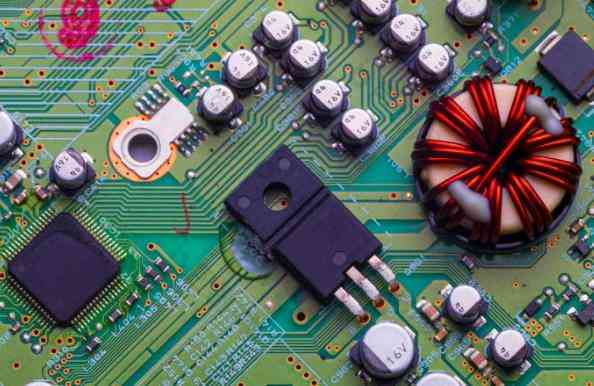

PCB元件焊点的二次冷却

前面提到,SMT对PCBA(印刷电路板组装)返工的挑战是返工工艺要模仿生产工艺。 结果是:

首先,回流焊前对PCB元件进行预热是PCBA成功生产的必要条件; 其次,回流焊接后快速冷却元件也很重要。 这两个简单的过程都被忽略了。 然而,在传感元件的通孔技术和微焊接中,预热和二次冷却更为重要。

常见的回流装置,如链式炉、PCB元件等,经过回流区后立即进入冷却区。 当PCB元件进入冷却区域时,为了实现快速冷却,对PCB元件进行通风非常重要。 通常,返工与生产设备本身相结合。

回流焊后PCB元件冷却缓慢,会导致液态焊料中出现不必要的富铅液池,从而降低焊点强度。 然而,使用快速冷却可以防止铅沉淀,从而形成更紧密的晶粒结构和更坚固的焊点。

此外,更快地冷却焊点将减少回流焊过程中因PCB元件意外移动或振动而引起的一系列质量问题。 对于生产和返工来说,二次冷却PCB组装的另一个优点是减少小贴片错位和立碑的可能性。

概括

二次冷却有很多优点。 SMT芯片在PCB元件的正确预热和回流焊过程中进行加工这两个简单的步骤需要包含在技术人员的维护工作中实际上,在预热PCB的同时,技术人员可以同时进行其他准备工作,例如涂焊膏 和 PCB 上的助焊剂。

然后

联系

电话热线

13410863085Q Q

微信

- 邮箱