元器件焊接注意事项

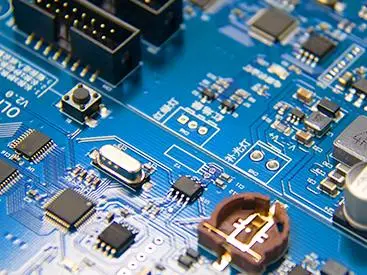

在SMT晶圆加工中,元器件种类繁多,其中贴片元器件是SMT组装焊接技术的关键,影响着产品质量和可靠性。 片式元器件是微型电子元器件,种类繁多,形状和物理特性各不相同。 安装焊接时应注意以下事项:

1、焊接前要了解元器件是否有特殊要求,如焊接温度条件、组装方式等,有些零件不能浸锡,只能用电烙铁焊接,如贴片电位器 和铝电解电容器,所以你需要根据情况选择正确的焊接方法。

2、需要浸焊的零件,最好只浸一次。 反复浸锡会导致印制板弯曲和元器件开裂。

3 SMT补焊正在进行中。 为防止静电损坏零件,所使用的电烙铁和焊锡炉应有良好的接地装置

4、印制板选用热变形要小,铜箔涂层要牢固。 由于用于表面组装的铜箔走线较窄,焊盘较小,如果抗剥离能力不足,焊盘容易剥落。 通常使用环氧玻璃纤维基板。

5、矩形贴片电容,选用外形较大的电容,如1206,焊接容易,但焊接温度不均可能会产生裂纹等热损伤; 使用外形较小的电容,如0805,虽然焊接难度较大,但裂纹和热损坏的可能性小,可靠性高。

6、如果PCB板需要维修,应尽可能减少元器件的拆装次数,因为多次拆装会导致PCB板彻底报废。 另外,对于混合印刷电路板,如果插入的元器件妨碍晶圆元器件的拆装,可以先将其拆除。

SMT晶圆元件的焊接非常复杂。 操作人员应学习焊接技能,清楚了解注意事项,谨慎操作,以免出错,影响焊接质量。

PCBA焊点失效原因分析及避免

随着科学技术的发展,电子产品正朝着小型化、精密化方向发展。 SMT晶圆加工厂使用的PCBA加工组装密度越来越高,电路板中的焊点越来越小。 机械、电气和热力负荷越来越重,对可靠性的要求也越来越高。 但是,PCBA焊点故障在实际加工过程中也有可能遇到。 需要分析查明原因,避免焊点再次失效。 焊点故障会导致一系列问题。 严重时可能会损坏PCB板或导致产品出现未知问题。

PCBA无法处理焊点的主要原因:

1、元器件引脚不良:电镀、污染、氧化、共面;

2、不良PCB焊盘:电镀、污染、氧化、翘曲;

3、焊锡质量缺陷:成分、杂质、氧化;

4、焊剂质量缺陷:焊接性差、腐蚀性强、SIR低;

5、工艺参数控制缺陷:设计、控制、设备;

6、其他辅助材料的缺陷:粘合剂、清洁剂。

如何提高PCBA焊点的可靠性:

用于PCBA焊点可靠性实验,包括可靠性实验和分析。 其目的一方面是评估PCBA集成电路器件的可靠性水平,为整机的可靠性设计提供参数; 另一方面,这是为了提高PCBA加工过程中焊点的可靠性 这需要对故障产品进行必要的分析,找出故障模式,分析故障原因 目的是纠正和改进设计过程,结构 参数、焊接工艺,提高PCBA加工良率 根据PCBA失效模式预测PCBA焊点循环寿命非常重要

然后

联系

电话热线

13410863085Q Q

微信

- 邮箱