1、应该有一个合理的趋势:如输入/输出、AC/DC、强/弱信号、高频/低频、高电压/低电压等。它们的趋势应该是线性的(或分离的),不应该混合 与彼此。 其目的是防止相互干扰。 最好的趋势是直线,但一般不容易实现。最不利的趋势是循环。幸运的是,隔离可以通过设置来改善。对直流、小信号、低压PCB设计的要求可以更低。所以“合理”是相对的。

2、选择好的接地点:小接地点的重要性,多少工程技术人员讨论过就可见一斑了。一般情况下,需要共同接地。例如,前级放大器的多根地线汇聚后连接至干线地。现实中,由于各种限制,很难完全做到,但我们应该尽力遵循。这个问题在实践中是相当灵活的。每个人都有自己的一套解决方案。如果能根据具体电路板来解释就很容易理解了。

3、合理布置电源滤波/去耦电容:原理图中一般只画出一些电源滤波/去耦电容,但没有标明它们应该连接在哪里。事实上,这些电容器是为开关器件(门电路)或其他需要滤波/去耦的组件而设置的。 这些电容应尽可能靠近这些元件布置,距离太远则不起作用。 有趣的是,当电源滤波/去耦电容布置得当时,接地点的问题就不那么明显了。

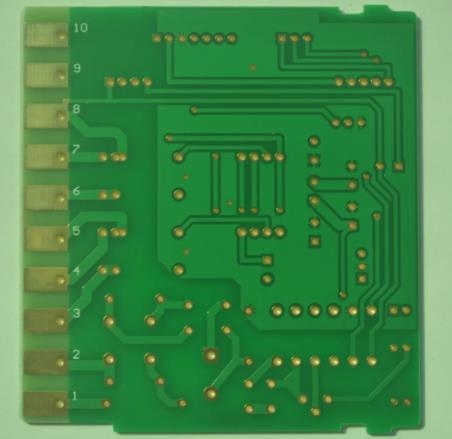

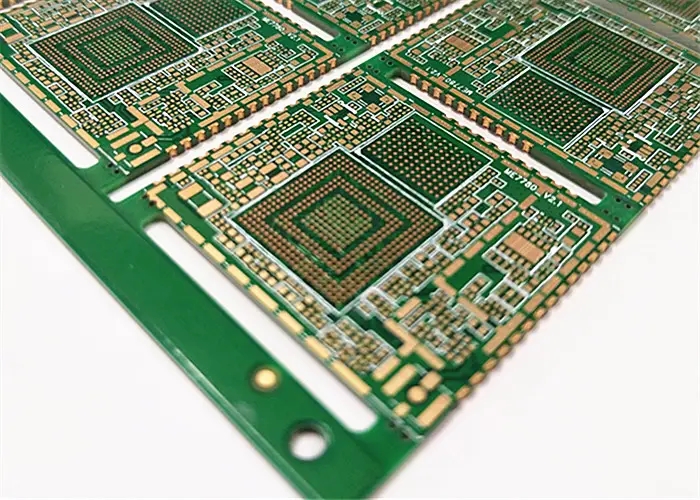

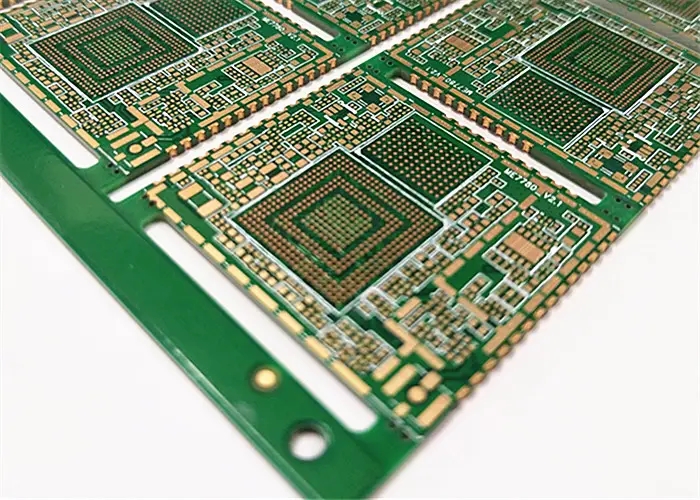

4、线条有讲究:有条件的宽线千万不能太细;高压高频线应圆润光滑,无锐角倒角,转弯时不得采用直角。地线应尽可能宽,最好采用大面积的镀铜,这样可以大大改善对接点问题。

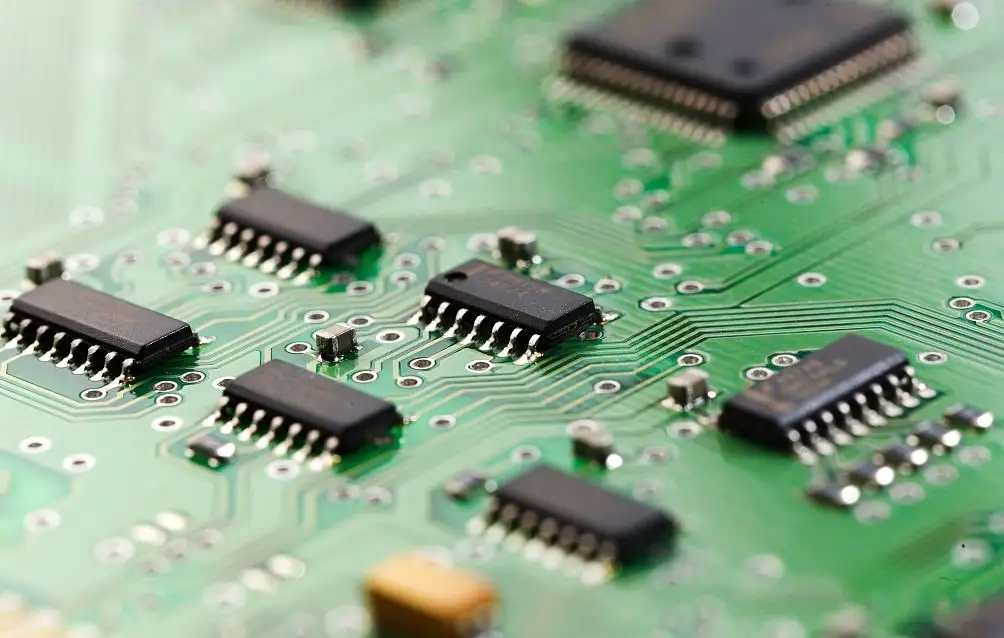

5、虽然后期制作中出现了一些问题,但都是PCB设计造成的。分别是:走线孔太多,沉铜过程稍有不慎就会产生隐患。因此,设计时应尽量减少走线孔。同一方向的平行线密度太大,焊接时容易连成一片。因此,线密度应根据焊接工艺水平确定。焊点间距太小,不利于手工焊接。焊接质量只能通过降低工作效率来解决。否则,就会留下隐患。因此,确定焊点最小距离时应综合考虑焊接人员的素质和工作效率。

焊盘或走线孔尺寸太小,或焊盘尺寸与钻孔尺寸配合不当。 前者不利于手动钻孔,后者不利于数控钻孔。 很容易将焊盘钻成“C”形,如果焊盘很重,也可以钻掉焊盘。导线太细,大面积非布线区域没有设置镀铜层,容易造成腐蚀不均匀。也就是说,在未布线区域腐蚀之后,细线很可能被过度腐蚀,或者看似断裂,或者完全断裂。因此,镀铜的作用不仅仅是增加地线面积和抗干扰。上述因素将大大降低电路板的质量和未来产品的可靠性。

然后

联系

电话热线

13410863085Q Q

微信

- 邮箱