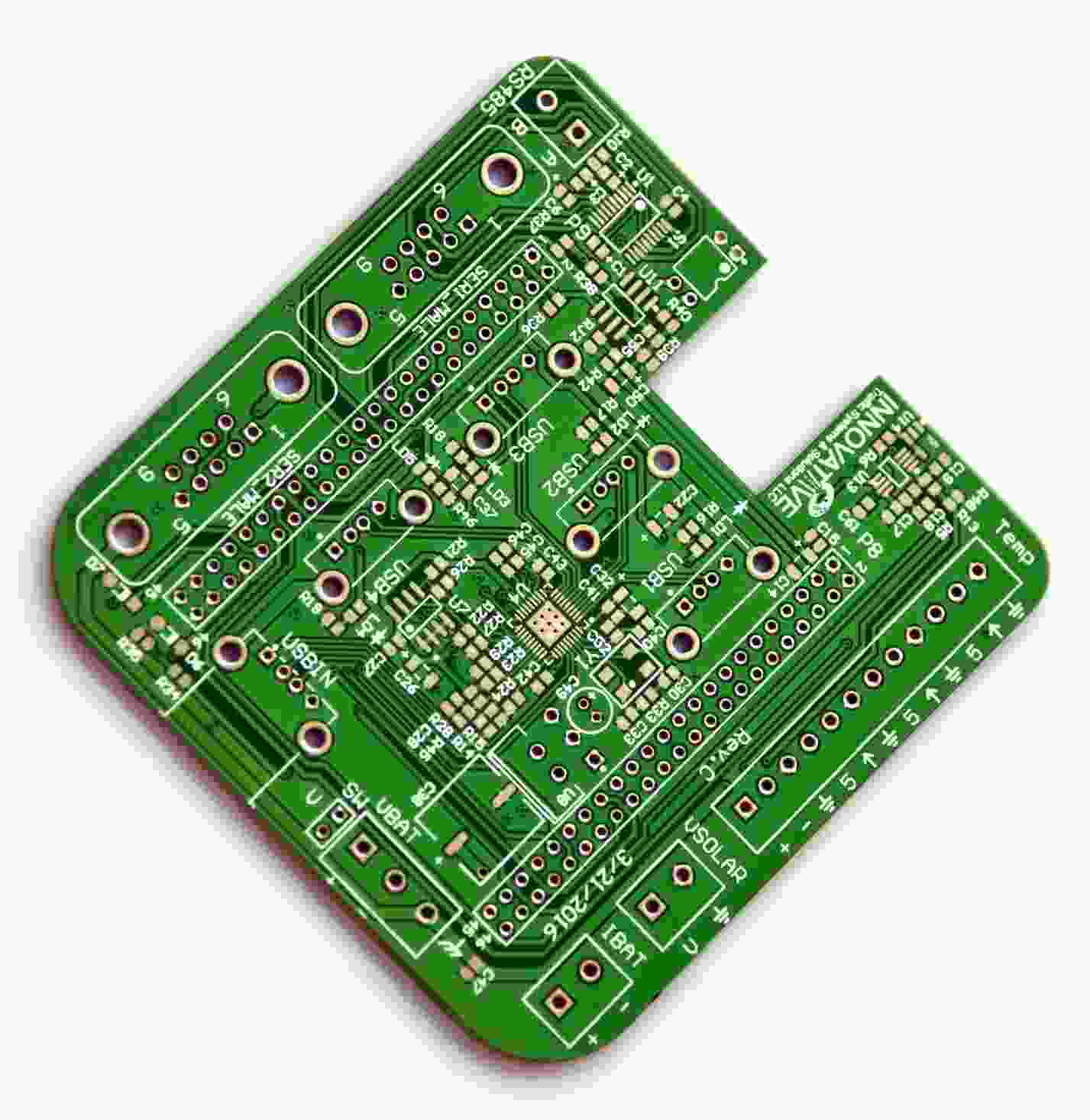

电子工程师分享PCB设计的高可靠性特点

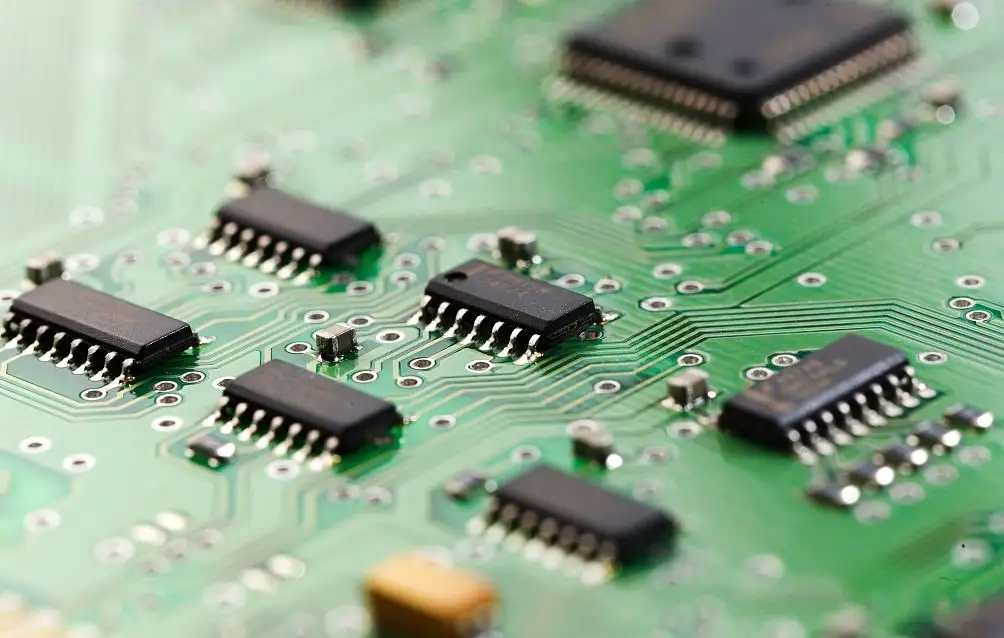

无论是在制造组装过程中还是在实际使用中,PCB都必须具有可靠的性能,这一点至关重要。 除了相关成本外,组装过程中的缺陷也可能被PCB带入最终产品中,在实际使用过程中可能会出现故障,从而导致索赔。 因此,从这个角度来看,可以毫不夸张地说,一块高质量PCB的成本可以忽略不计。

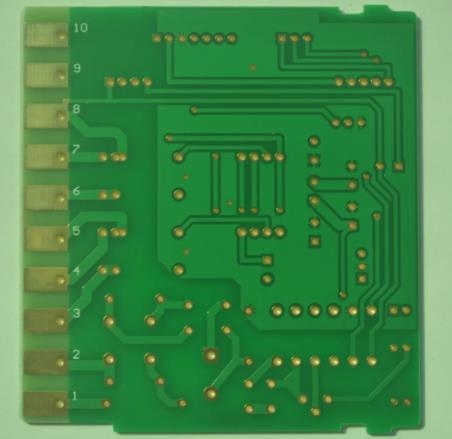

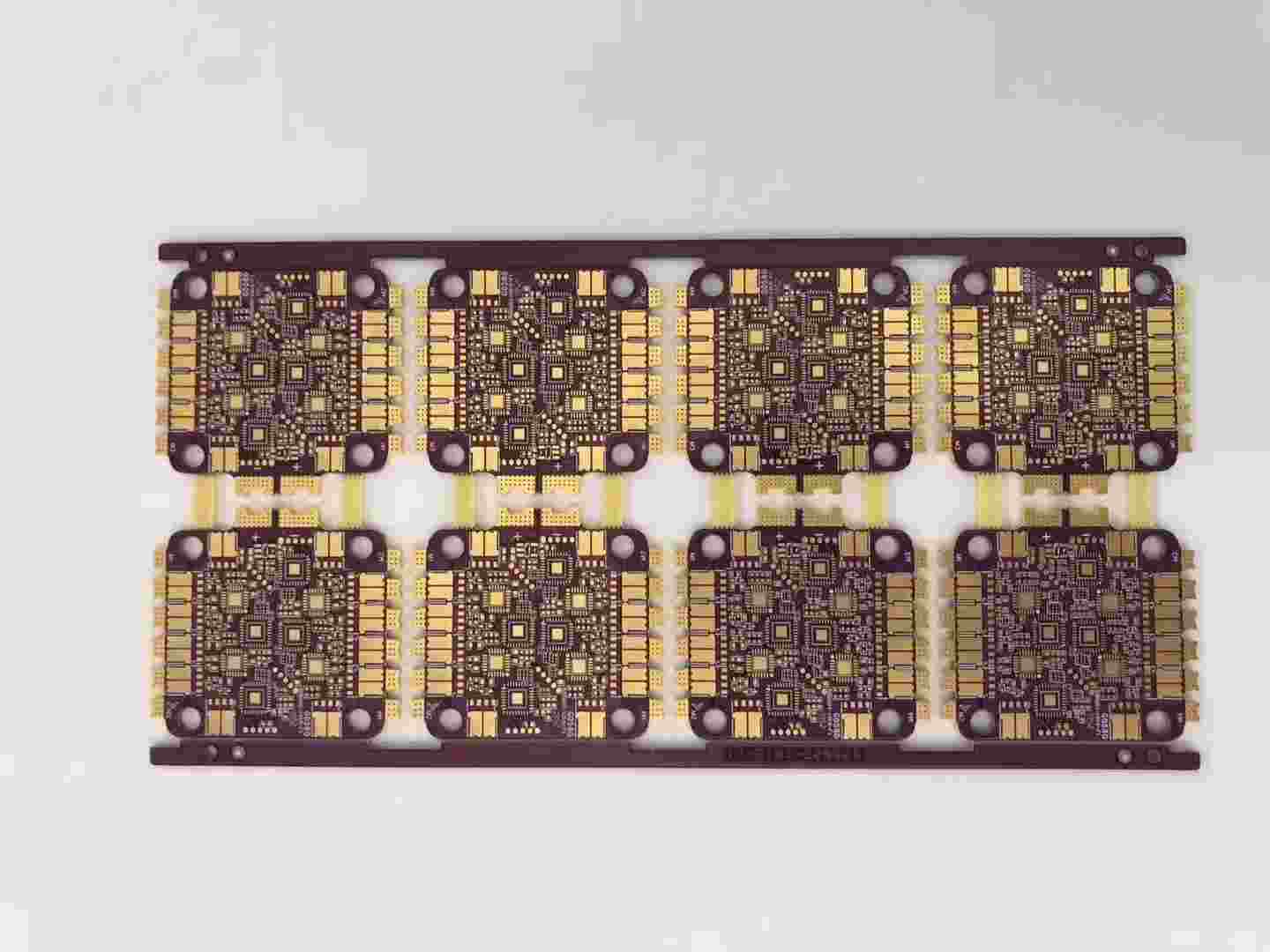

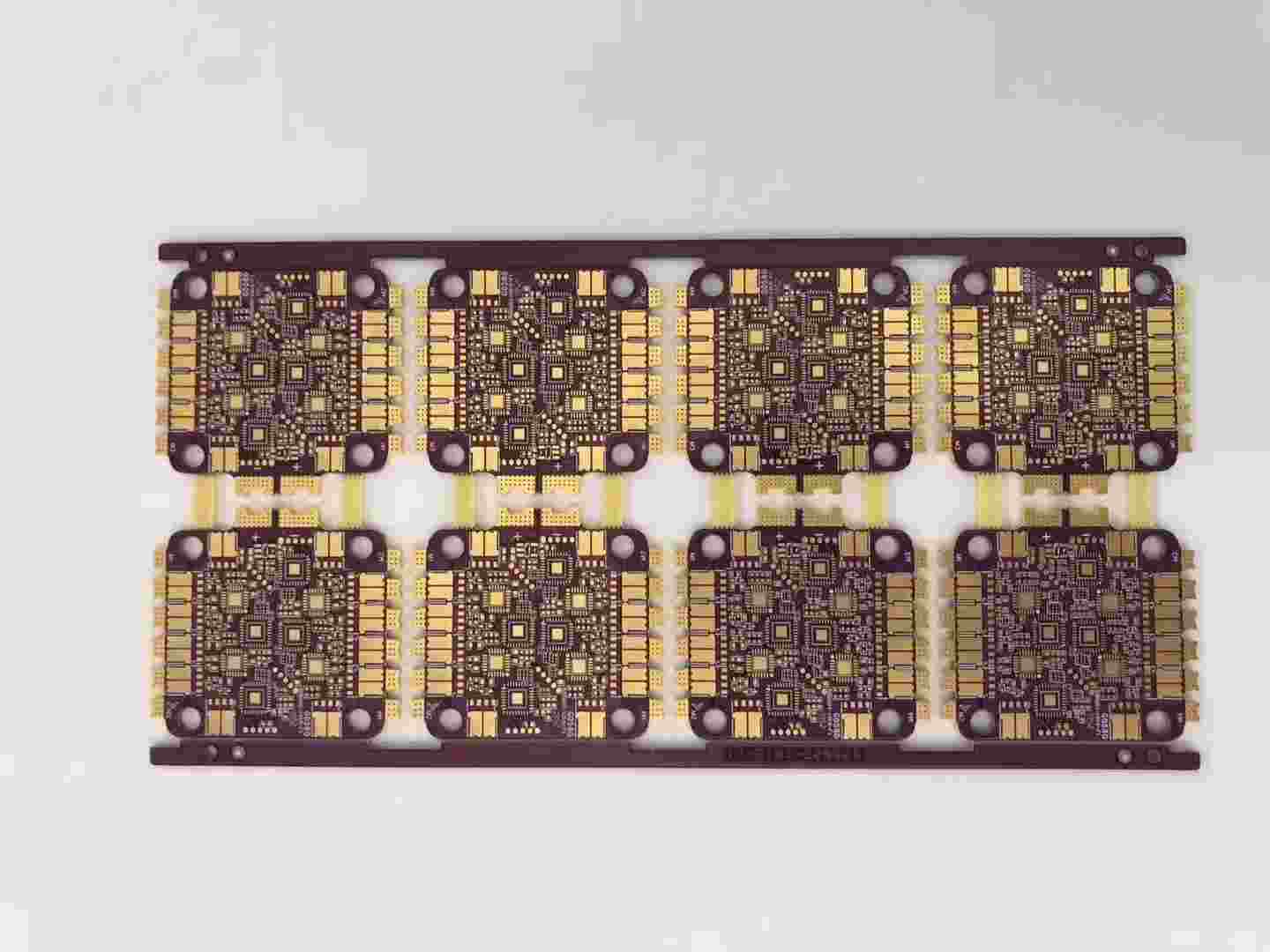

乍一看,无论PCB的内部质量如何,从表面上看几乎是一样的。 通过表面,我们可以看到差异,这对于 PCB 整个生命周期的耐用性和功能至关重要。

无论是在制造组装过程中还是在实际使用中,PCB都必须具有可靠的性能,这一点至关重要。 除了相关成本外,组装过程中的缺陷也可能被PCB带入最终产品中,在实际使用过程中可能会出现故障,从而导致索赔。 因此,从这个角度来看,可以毫不夸张地说,一块高质量PCB的成本可以忽略不计。

在所有细分市场,特别是那些生产关键应用领域产品的细分市场,此类故障的后果是难以想象的。

比较 PCB 价格时应牢记这些方面。 尽管可靠、有保证和长寿命的产品的初始成本很高,但从长远来看它们仍然是值得的。

高可靠性 PCB 的 11个最重要的特性:

1、孔壁铜厚25微米

益处:提高可靠性,包括提高 z 轴的抗膨胀性。

不这样做的风险:吹孔或脱气、装配时的电气连接问题(内层分离、孔壁断裂)或实际使用过程中负载条件下可能会出现故障。 IPCClass2(大多数工厂采用的标准)要求减少20%的铜镀层。

2、不可进行焊接修复或开路修复

益处:完美的电路确保可靠性和安全性,无需维护和风险

不这样做的风险:如果修复不当,电路板就会开路。 即使修复‘得当’,在负载条件下(振动等)也存在失效风险,可能会导致实际使用中出现故障。

3、洁净度要求超出IPC规范

益处:提高 PCB 清洁度可以提高可靠性。

不这样做的风险:电路板上残留物和焊料的堆积会给阻焊层带来风险,离子残留物会导致焊接表面腐蚀和污染的风险,从而可能导致可靠性问题(焊点不良/电气故障) ,最终增加实际故障的概率。

4、严格控制各项表面处理的使用寿命

益处:焊接性能、可靠性并降低湿气侵入的风险

不这样做的风险:由于旧电路板的表面处理会发生金相变化,可能会出现可焊性,而湿气侵入可能会导致组装和/或实际使用过程中出现分层、内层与孔壁分离(开路)等问题。

5、使用国际知名基材——不使用“本土”或不知名品牌

益处:提高可靠性和已知性能

不这样做的风险:机械性能差意味着电路板在组装条件下无法达到预期的性能。 例如,高膨胀性能会导致分层、开路和翘曲问题。 电气特性的减弱会导致阻抗性能变差。

6、覆铜板的公差应满足IPC4101ClassB/L的要求

益处:严格控制介质层的厚度可以减少电性能预期值的偏差。

不这样做的风险:电气性能可能达不到规定要求,同一批元件的输出/性能可能存在较大差异。

7、定义耐焊材料以确保符合IPC-SM-840ClassT要求

益处:NCAB 集团认可“优秀”油墨,实现油墨安全,并确保阻焊油墨符合 UL 标准。

不这样做的风险:劣质油墨会导致附着力、助焊剂阻力和硬度问题。 所有这些问题都会导致阻焊层与电路板分离,最终导致铜电路的腐蚀。 绝缘特性差可能会因意外的电气连续性/电弧而导致短路。

8、定义轮廓、孔和其他机械特征的公差

益处:严格的公差控制可以提高产品的尺寸质量——改善配合、形状和功能。

不这样做的风险:装配过程中的问题,例如对准/配合(压配合销的问题只有在装配完成后才能发现)。 另外,由于尺寸偏差增大,安装底座时也会出现问题。

9、NCAB规定了阻焊层的厚度,虽然IPC没有规定

益处:提高电气绝缘性能,降低剥离或失去附着力的风险,并增强对机械冲击(无论发生在何处)的抵抗力!

不这样做的风险:较薄的阻焊层会导致附着力、助焊剂电阻和硬度问题。 所有这些问题都会导致阻焊层与电路板分离,最终导致铜电路的腐蚀。 由于阻焊层薄导致绝缘特性差,可能会因意外导通/电弧而导致短路。

10、 定义了外观要求和维修要求,尽管IPC没有定义

益处:在制造过程中,我们精心呵护,精心铸造安全。

不这样做的风险:各种划痕、轻微损坏、修理和修理——电路板可以工作,但看起来不太好。 除了表面上看得见的问题外,还有哪些看不见的风险、对装配的影响、实际使用中的风险?

11、塞孔深度要求

益处:高质量的塞孔将降低组装过程中出现故障的风险。

不这样做的风险:沉金过程中的化学残留物会残留在塞孔不足的孔内,导致可焊性等问题。 另外,孔内可能藏有锡珠,组装或实际使用时可能会溅出,造成短路。

然后

联系

电话热线

13410863085Q Q

微信

- 邮箱