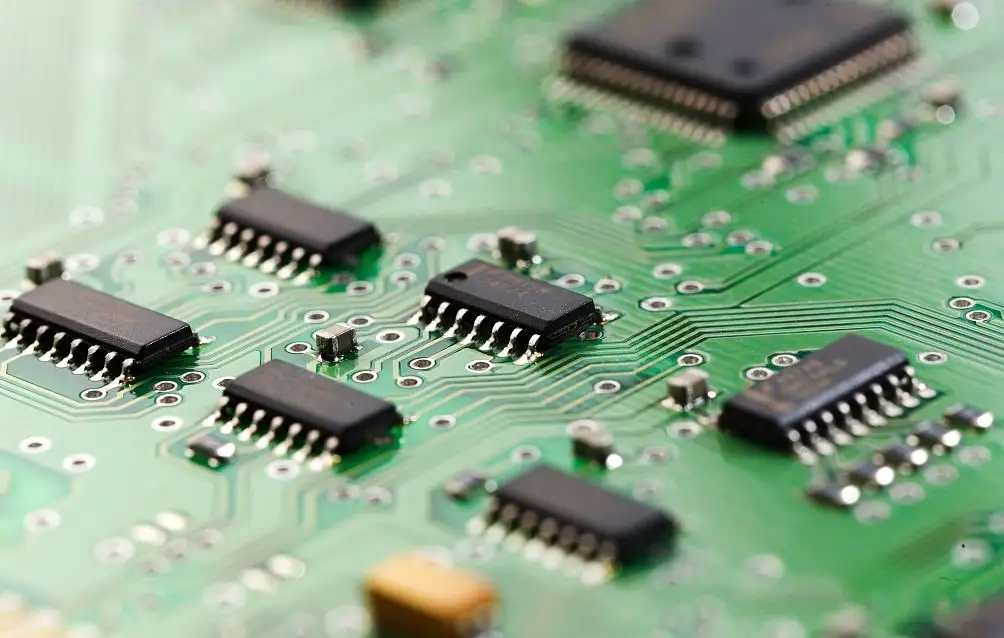

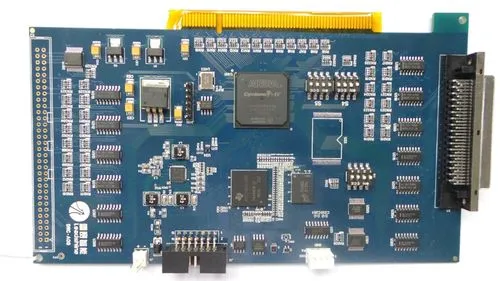

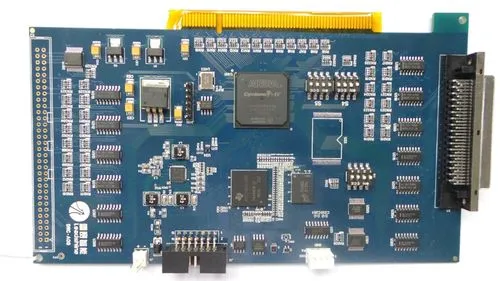

从PCB设计到完成所有元件焊接到一块高质量的电路板,PCB设计工程师乃至PCB焊接工艺、焊接工人水平等诸多环节都需要严格把控。

主要有以下因素:PCB图纸、线路板质量、器件质量、器件引脚氧化程度、锡膏质量、锡膏印刷质量、贴片机编程精度、贴片机贴装质量 、回流焊炉温度曲线的设定等。

焊厂本身不可逾越的环节就是PCB设计的环节。 因为做电路设计的人往往不会焊接电路板,无法获得直接的焊接经验,也不知道影响焊接的各种因素; 然而,焊接厂的工人看不懂图板。 他们只是完成了生产任务,没有思考和能力去分析焊接不良的原因。 这两种人才很难有机地结合起来,因为他们各司其职。

PCB设计建议

现在我给PCB设计环节上绘制PCB图纸的设计和布线工程师一些建议,希望能够避免在绘图过程中出现各种不好的影响焊接质量的绘制方法。

关于定位孔

PCB板的四个角应预留四个孔(最小孔径为2.5mm),用于印刷焊膏时电路板的定位。 要求X或Y方向的圆心在同一轴上,

关于标记点

用于贴片机定位。 标记点应标记在PCB板上。 具体位置是:板子的对角处,可以是圆形或方形焊盘,且不得与其他器件的焊盘混合。 如果两侧都有器件,则两侧均应进行标记。

PCB设计时请注意以下几点:

a. MARK点的形状从上到下或从左到右对称

b. A的尺寸为2.0mm。

c. 距Mark点外缘2.0mm以内,不应有可能导致误识别的形状和颜色变化。 (焊盘、锡膏)

d. Mark点的颜色应与周围PCB的颜色不同。

e. 为保证识别精度,Mark点表面镀铜或镀锡,防止表面反射。 形状仅用线条标记,无法识别光点。

从焊接角度谈PCB设计中的问题

约留5mm边

绘制PCB时,长边方向至少要预留3mm的边缘,以便贴片机输送电路板。 贴片机无法贴装此范围内的元件。 请勿将 SMD 器件放置在此范围内。

对于双面都有元件的电路板,应考虑到在第二次过电流时,焊锡面边缘的元件会被擦掉,严重时会擦掉焊盘,电路断路。 板将被损坏。

因此,建议不要在距离芯片少的一侧(通常是Bottom侧)的长边5mm以内放置SMD器件。 如果电路板面积确实有限,可以对长边进行边缘处理。 参见本文第十七条“面板及边缘处理的建议”。

请勿直接穿过焊盘上的孔

焊盘上直接过孔的缺陷是过回流焊时锡膏熔化并流入过孔中,导致器件焊盘缺锡,从而形成假焊。

二极管和钽电容的极性标记

二极管和钽电容的极性要按照线路规则进行标记,避免工人凭经验焊接方向错误。

关于丝印和标志

请隐藏设备型号。 尤其是器件密度较高的电路板。 否则,眩光会影响寻找焊接位置。

不要只标注型号,不标注编号。 结果,贴片机无法被编程。

丝印字符的字体不宜太小,否则看不清楚。 字符应交错放置,以免误读。

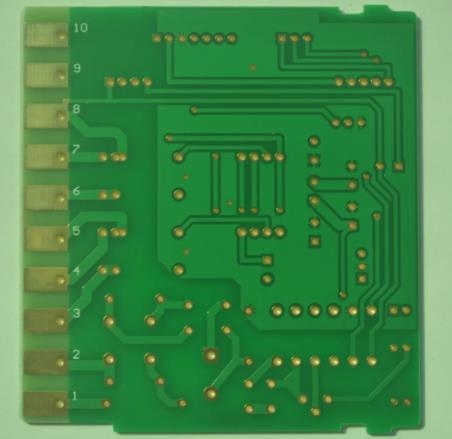

关于IC焊盘应延长

对于SOP、PLCC、QFP等封装的IC绘制PCB时,应延长焊盘,PCB上的焊盘长度=IC脚长×1.5为宜,便于芯片引脚与PCB焊盘熔接, 手工烙铁焊接时上锡。

关于IC焊盘的宽度

对于SOP、PLCC、QFP等封装的IC,绘制PCB时要注意焊盘的宽度。 PCB上焊盘a的宽度=IC脚的宽度(即datasheet中的Nom值)。

然后

联系

电话热线

13410863085Q Q

微信

- 邮箱