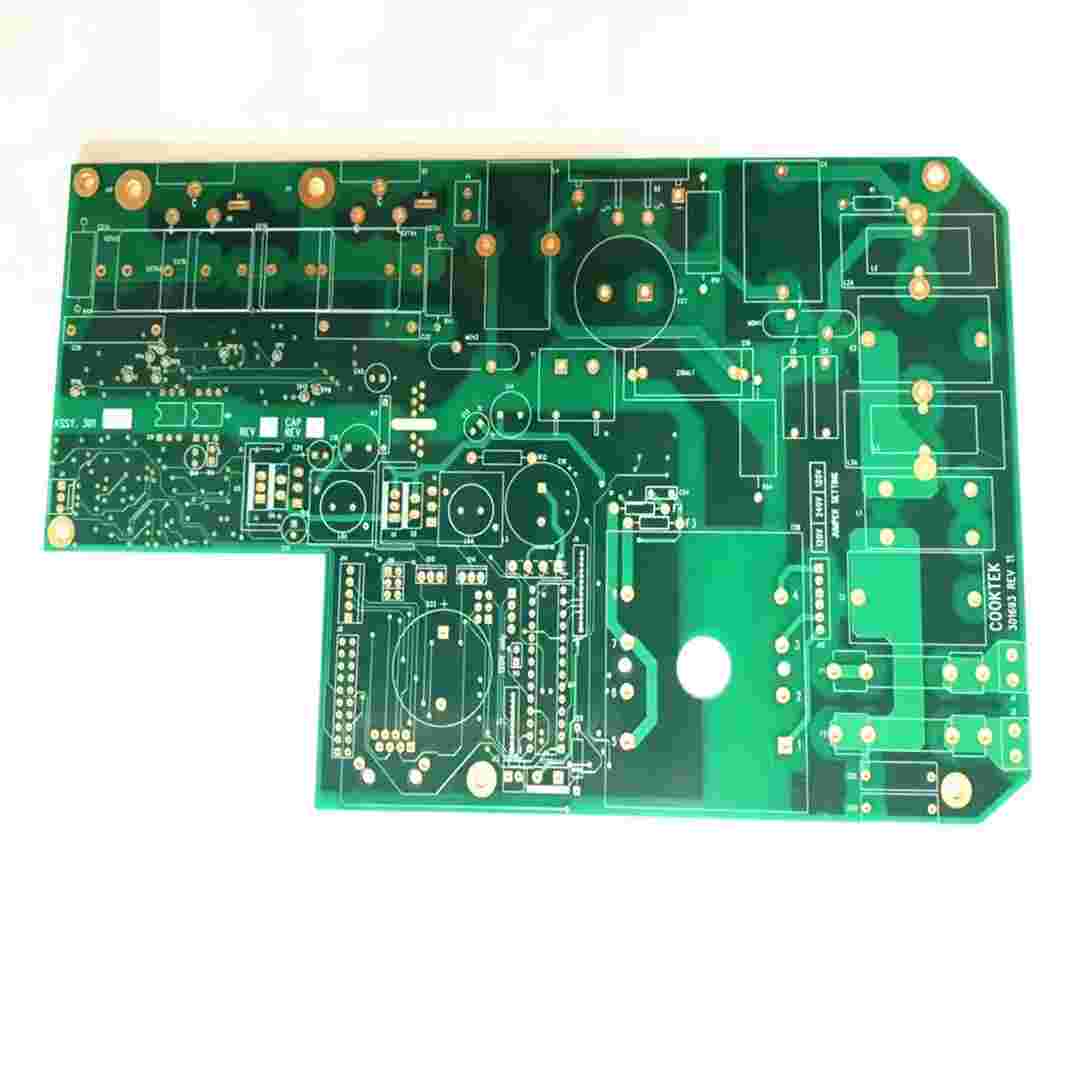

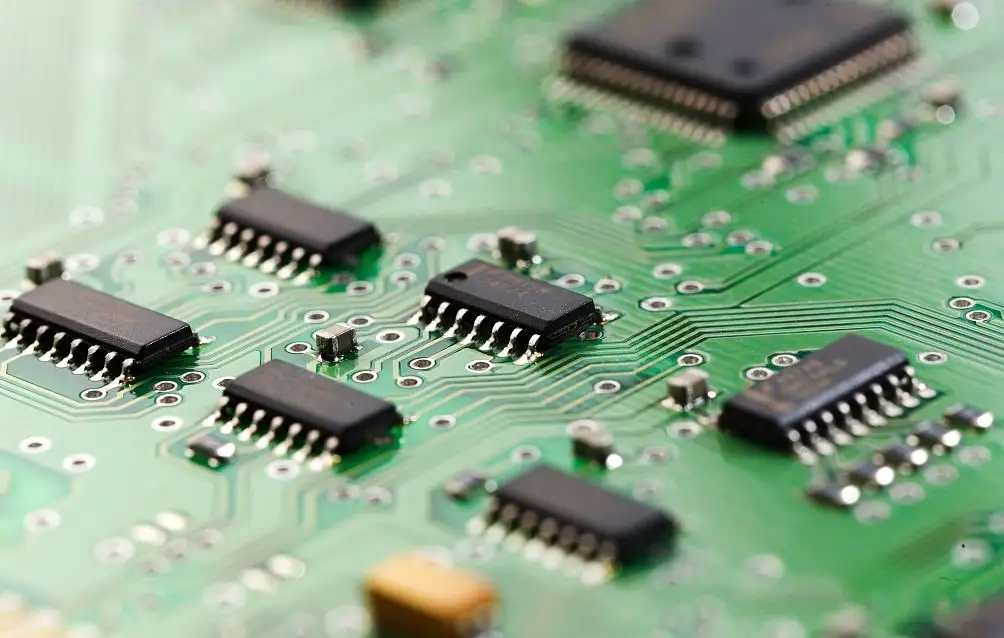

PCB厂家讲解高密度PCB的生产技术

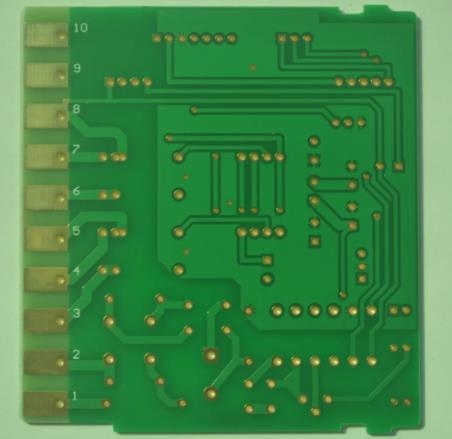

印制电路板的高精度是指采用细线宽/线距、微孔、窄环宽(或无环宽)、埋孔、盲孔等技术实现高密度。 高精度意味着“薄、小、窄、薄”的结果必然导致高精度要求。 以线宽为例:O 20mm线宽,按要求生产0.16~0.24mm为合格,误差为(O.20±0.04)mm; 同样,O.10mm线宽的误差为(0.10±O.02)mm。 显然,后者的准确率提高了一倍。 这个类比很容易理解。 因此,对于高精度的要求不再单独讨论。 但这是生产技术中的一个突出问题。

(1)未来细线技术的高细线宽度/间距为0.20mm-O.13mm-0.08mm-0.005mm,可以满足SMT和多芯片封装(MCP)的要求。 因此,需要以下技术。

① 采用薄或超薄铜箔(<18um)基材及精细表面处理技术。

②采用薄膜干膜和湿膜粘贴工艺。 薄且高质量的干膜可以减少线宽扭曲和缺陷。 湿贴可以填充微小的气隙,增加界面附着力,提高导线的完整性和精度。

③ 采用平行光曝光技术。 由于平行光曝光可以克服“点”光源倾斜光线造成的线宽变化的影响,可以获得线宽尺寸精确、边缘光滑的细导线。 但平行曝光设备价格昂贵、投资高、需要在高洁净度环境下工作。

④ 使用电沉积光致抗蚀剂(ED)。 其厚度可控制在5~30/um范围内,可生产更完美的细线。 特别适合窄环宽、无环宽、全板电镀。 目前,全球有十多条ED生产线。

⑤ 采用自动光学检测(AOI)。 该技术已成为细丝生产中必不可少的检测手段,并正在迅速推广、应用和发展。

(2)用于微孔技术表面安装的印刷电路板的功能孔主要起电气互连的作用,这使得微孔技术的应用更加重要。 采用常规钻头材料和数控钻床加工微孔,缺点较多,成本较高。 因此,高密度PCB主要关注导线和焊盘的精细致密化。 尽管取得了巨大成就,但潜力有限。 进一步提高精细致密化(如小于0.8mm的导线),成本会急剧上升,因此会采用微孔来提高精细致密化。

近年来,数控钻床和微钻技术取得了突破性进展,因此微孔技术得到了迅速发展。 这是当前PCB生产的主要突出特点。 未来微孔成型技术将主要依靠先进的数控钻床和精细的微钻头,而激光技术形成的微孔在成本和孔质量方面仍逊于数控钻床形成的微孔。

①埋、盲、通孔技术埋、盲、通孔组合技术也是提高印制电路高密度的重要途径。 一般埋孔和盲孔都是微孔。 埋孔和盲孔除了增加板上布线数量外,采用“就近”的层间互连,大大减少了形成的过孔数量和隔离板的设置,从而增加了有效布线和层间互连的数量。 板内层间互连,提高互连的高密度。 因此,在相同尺寸和层数下,具有埋孔、盲孔和通孔的多层板的互连密度比传统全通孔板结构至少高出三倍。 埋孔、盲孔、通孔印制板在同等技术指标下,其尺寸将大大缩小或层数显着减少。 因此,在高密度表面安装印制板中,埋孔和盲孔技术得到了越来越多的应用,不仅在大型计算机和通讯设备的表面安装印制板中,而且在民用和工业用领域,以及 即使在一些薄板中,如PCMCIA、SMArd、IC卡等六层以上的薄板。

埋盲孔结构的印制电路板一般采用“分板”生产方式完成,这意味着需要经过多次压板、钻孔、孔电镀等才能完成,因此精确定位非常重要。

②数控钻床 目前,数控钻床技术已取得新的突破和进步。 以钻微孔为特征的新一代数控钻床已经形成。 微孔钻床钻小孔(小于0.50毫米)的效率比常规数控钻床提高一倍,故障少,转速11~15r/min; 可钻0.1-0.2mm微孔。 它采用高钴含量的优质小钻头,可叠放三块板材(1.6mm/片)进行钻孔。 当钻头折断时,能自动停机报位,自动换钻头及校径(刀库可容纳数百枚),自动控制钻尖与盖板距离恒定, 钻孔深度,以便在不损坏工作台的情况下钻盲孔。 数控钻床工作台采用气垫和磁悬浮,移动更快、更轻、更准,且不刮伤工作台。 此类钻床目前非常流行,如意大利Prurite的Mega 4600、美国的ExcelIon 2000系列以及瑞士和德国的新一代产品。

③激光打孔传统数控钻床和钻头钻小孔确实存在很多问题。 激光刻蚀因其阻碍了微孔技术的发展而受到人们的重视、研究和应用。 但有一个致命的缺点,即随着板厚的增加,喇叭孔形成并变得严重。

然后

联系

电话热线

13410863085Q Q

微信

- 邮箱