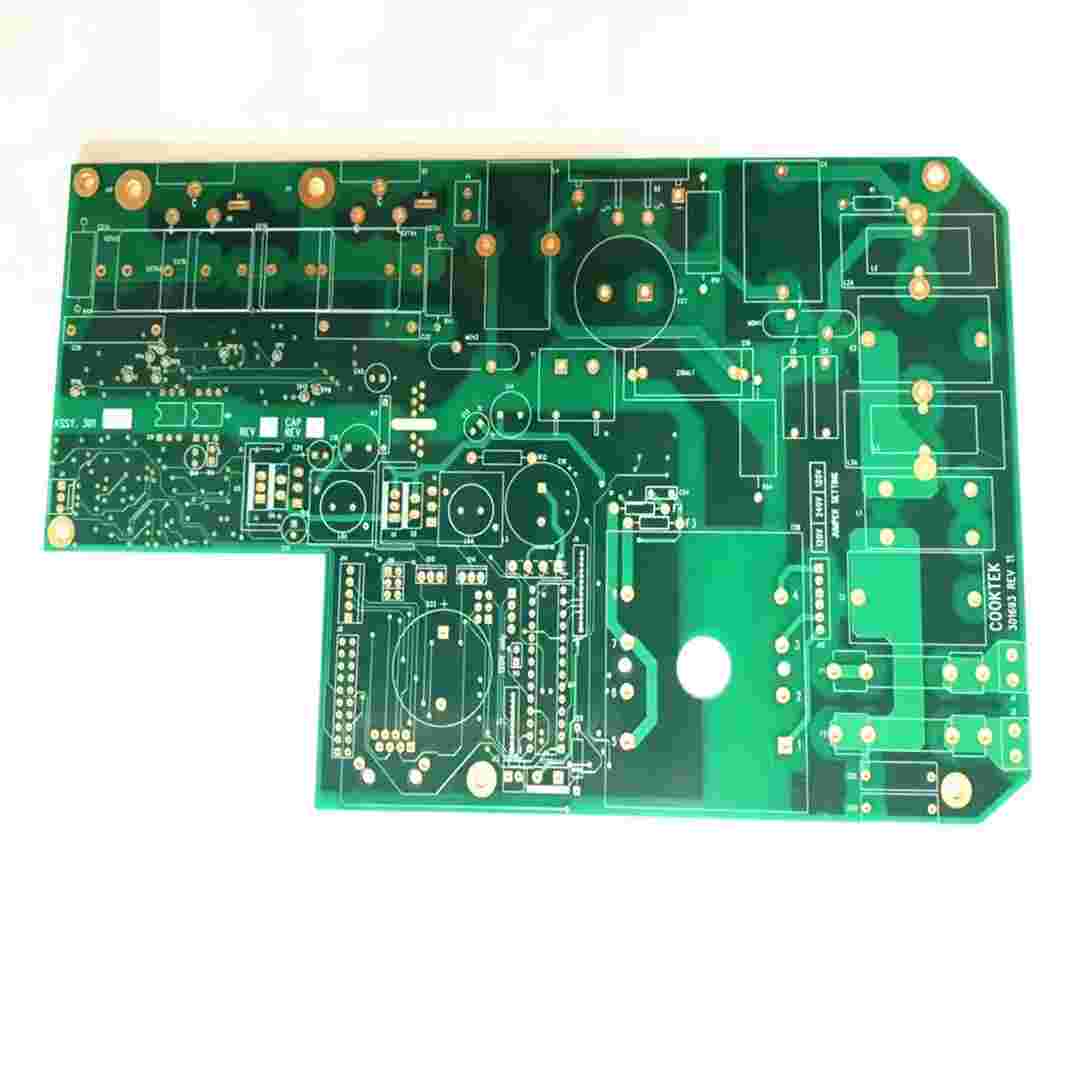

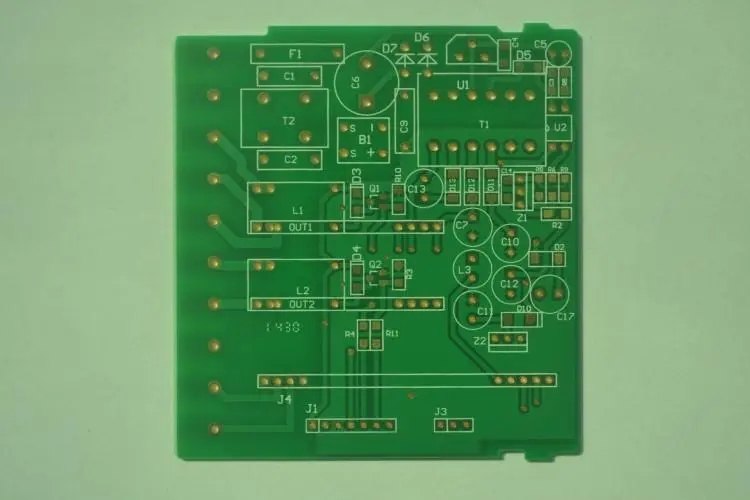

多层电路板设计需要考虑的因素

多层电路板的设计性能与单层板或双层板相似。 注意电路的合理布局,并考虑内层容量、绝缘电阻、耐焊性、产品安全等因素。 以下内容主要从电气因素和机械因素两个方面阐述多层板设计中应考虑的重要因素。

一、机械设计因素

机械设计包括选择合适的板材厚度、板材叠片、板材尺寸、内铜筒、长宽比等。

1、板厚

多基板的厚度由多种因素决定,如信号层数、电源板的数量和厚度、高质量钻孔和电镀所需的孔径和厚度的长宽比、元件的长度等。 自动插入所需的引脚以及所使用的连接类型。 整个电路板的厚度由板两侧的导电层、铜层、基板厚度和半固化片厚度组成。 在复合多层基板上很难获得严格的公差,大约10%的公差标准被认为是合理的。

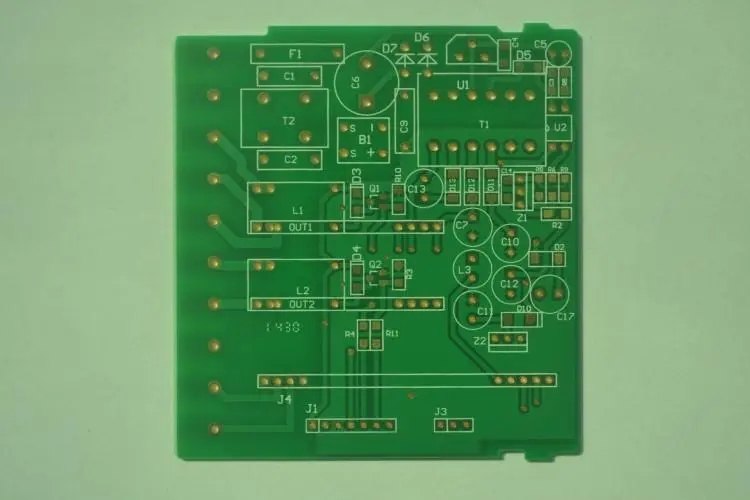

2. 板材的层压

为了最大限度地减少板材变形的可能性并获得平整的成品板材,多基板的分层应是对称的。 即铜层数为偶数,并保证铜的厚度与片层的铜箔图案密度对称。 一般来说,用于层压的建筑材料(例如玻璃纤维布)的径向方向应平行于层压板的边缘。 由于贴合后层压板沿径向收缩,电路板的布局会发生扭曲,呈现出可变性和低空间稳定性。 然而,通过改进设计可以最大限度地减少多层基板的翘曲和变形。 通过铜箔在全层的平均分布并保证多个基板的结构对称性,即保证半固化片材料的分布和厚度相同,可以达到减少翘曲和扭曲的目的。 铜和压延层应从多层基板的中心层到最外两层。 两个铜层之间指定的最小距离(电介质厚度)为 0.080mm。 根据经验可知,两个铜层之间的最小距离,即键合后半固化片的最小厚度必须至少是嵌入铜层厚度的两倍。 换句话说,如果相邻两层铜层的每层厚度为30μm。 预浸料的厚度应至少为2(2×30μm)=120μm。这可以通过使用两层预浸料(玻璃纤维)来实现。

3. 板材尺寸

电路板尺寸应根据应用要求、系统盒尺寸、电路板制造商的限制和制造能力进行优化。 大型电路板具有许多优点,例如更少的基板和许多元件之间的更短的电路路径,从而可以实现更高的运行速度。 此外,每块板可以有更多的输入和输出连接。 因此,在许多应用中应首选大型电路板。 例如,在个人计算机中,可以看到大型主板。 然而,在大板上设计信号线布局很困难,这需要更多的信号层或内部布线或空间,并且热处理也很困难。 因此,设计者必须考虑各种因素,例如标准板的尺寸、制造设备的尺寸以及制造工艺的限制。 1PC-D-322 提供了一些选择标准 PCB 尺寸的指南。

4.内层铜箔

最常用的铜箔是 1 盎司(每平方英尺表面积 1 盎司)。 但对于致密板来说,厚度极其重要,需要严格的阻抗控制。 需要用到这样的板子。

0.50z铜箔。 电源层和地平面最好选择2oz或更重的铜箔。 然而,铜箔的重刻蚀会降低可控性,并且不容易达到所需的线宽和间距公差图案。 因此需要特殊的加工技术。

5. 洞

根据元件的引脚直径或对角线尺寸,电镀通孔的直径通常保持在0.028-0.010英寸之间,这样可以保证足够的体积,以便更好的焊接。

6. 纵横比

“纵横比”是板的厚度与钻孔直径的比率。 人们普遍认为 3:1 是标准纵横比,但也常用 5:1 等高度纵横比。 深宽比可以通过钻孔、去除胶渣、或者回蚀、电镀等因素来确定。 当深宽比保持在生产范围内时,过孔应尽可能小。

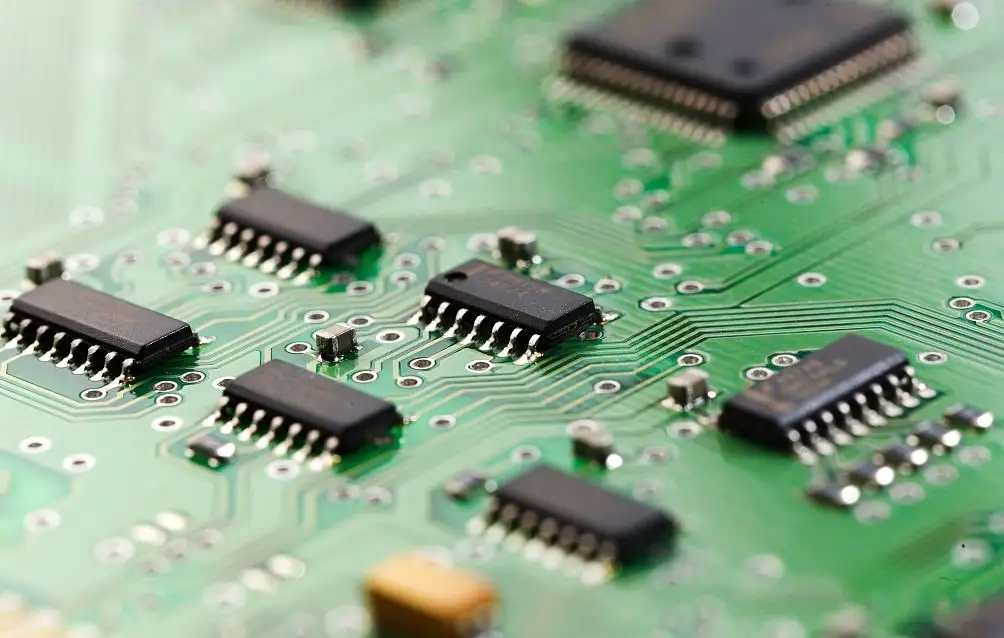

二、电气设计因素

多基板是一种高性能、高速度的系统。 对于更高的频率,信号的上升时间会缩短,因此信号反射和线路长度的控制变得至关重要。 在多基板系统中,对电子元件的可控阻抗性能的要求非常严格,设计时应满足上述要求。 决定阻抗的因素有基材和半固化片的介电常数、同层导线间距、层间介质厚度和铜导体厚度。 在高速应用中,多基板中导体的层叠顺序和信号网络的连接顺序也至关重要。 介电常数:基板材料的介电常数是决定阻抗、传播延迟和电容的重要因素。 使用环氧玻璃的基板和半固化片的介电常数可以通过改变树脂含量的百分比来控制。具有相对低介电常数的半固化片。

然后

联系

电话热线

13410863085Q Q

微信

- 邮箱