印制电路板铜片布线注意事项

布线的电流密度:现在大多数电子电路都是由用铜粘合的绝缘板制成的。 常见电路板铜片的厚度为35μm。 电流密度值可按1A/mm接线经验值取,具体计算可参见课本。 为了保证布线的机械强度,线宽应大于或等于0.3mm(其他非电源电路板的最小线宽可能更小)。 铜片厚度为70μm的电路板在开关电源中也很常见,因此电流密度可以更高。

另外,常用的PCB设计工具软件一般都有设计规范项,如线宽、线距、干托盘过孔尺寸等参数可以设置。 设计电路板时,设计软件可以自动按照规范执行,可以节省大量时间,减少部分工作量,降低错误率。

一般可靠性要求较高的电路或布线均可采用双面板。 其特点是成本适中、可靠性高,可以满足大多数应用。

模块化电源线的部分产品还采用多层板,主要是方便集成变压器电感等功率器件、优化布线、冷却功率管等。 其优点是工艺美观一致、变压器散热好,但缺点是成本高、灵活性差,只适合工业化大规模生产。

单面板和市场流通的通用开关电源几乎都采用单面电路板,具有成本低的优点。 PCB设计和PCB生产过程中的一些措施也可以保证其性能。

今天,我想谈谈单面印刷电路板设计中的一些经验。 由于单面板价格便宜且易于制造,因此广泛应用于开关电源电路中。 由于它们只有一侧与铜绑定,因此设备的电气连接和机械固定必须依赖于那层铜皮,处理时必须小心。

为了保证良好的焊接机械结构性能,单面板焊盘应稍大,以保证铜片与基板之间良好的结合力,防止铜片在受到振动时剥落、断裂。 一般焊环宽度应大于0.3mm。 焊盘孔的直径应略大于器件引脚的直径,但也不宜太大,以保证引脚与焊盘之间通过焊料连接的最短距离。 焊盘孔的大小不应干扰正常检查。 焊盘孔的直径一般比引脚直径大0.1-0.2mm。 多针装置也可以做得更大,以确保检查顺利进行。

电气线路应尽可能宽。 原则上宽度应大于焊盘直径。 特殊情况下,必须在布线与焊盘相交处加宽线路(俗称产生泪滴),以避免在一定条件下线路与焊盘断裂。 原则上最小线宽应大于0.5mm。

单面板上的元件应靠近电路板。 对于需要架空散热的器件,应在器件与电路板之间的引脚上加套管,以支撑器件并增加绝缘。 应尽量减少或避免外力冲击对焊盘与引脚连接的影响,以增强焊接的牢固性。 电路板上重量较大的元件可以增加支撑连接点,这样可以加强与电路板的连接强度,如变压器、功率器件散热器等。

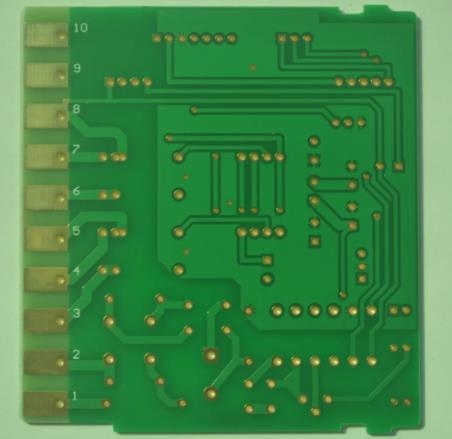

单面板焊面引脚可以留长一些,不影响其与外壳的距离。 其优点是可以增加焊接部位的强度,增加焊接面积。 焊接不良的现象可以立即发现。 当引脚较长且剪脚时,焊接部分受力较小。 在台湾和日本,常采用将焊接面上的器件引脚弯曲,与PCB形成45度角,然后进行焊接。 原因与上面相同。 今天我就来说说双面板设计中的一些问题。 双面印制电路板用于要求较高或布线密度较高的场合时,其性能和指标均比单面板好得多。

由于双面板焊盘的孔已经进行了高强度金属化处理,所以焊环可以比单面板的小,焊盘孔径可以略大于引脚直径,因为有利于 以便焊接过程中焊料溶液通过孔渗透到顶部焊盘中,从而增加焊接可靠性。 然而,有一个缺点。 如果孔太大,波峰焊时有些器件在喷锡的冲击下可能会浮起,造成一些缺陷。

对于大电流布线的处理,线宽可以按照上一篇文章处理。 如果宽度不够,一般可以通过对布线镀锡增加厚度来解决。 方法有很多种。

1、将走线设置为焊盘属性,这样PCB制作时走线就不会被阻焊层覆盖,热风整平镀锡。

2、 将焊盘放置在需要布线的地方,并将焊盘设置为需要布线的形状。 注意将焊盘孔设置为零。

3、这种方法在阻焊层上走线是最灵活的,但并不是所有的电路板制造商都会明白你的意图,所以需要用文字来描述。 焊线放置在阻焊层上的位置不会被阻焊层覆盖

PCB镀锡的几种方法如上。 需要注意的是,如果宽布线全部镀锡,焊接后会粘结大量焊锡,且分布不均匀,影响美观。 一般可采用镀锡宽度1~1.5mm的细带,长度可根据线路确定。 镀锡间隔为0.5~1mm的双面电路板,为布局布线提供了极大的选择性,可以使布线更加合理。 接地方面,电源地和信号地必须分开,两个地可以在滤波电容处合并,以避免大脉冲电流通过信号地连接而产生意外的不稳定因素。 信号控制回路尽量采用一点接地方式。 有一种技巧是,将不接地的布线尽量放在同一布线层,最后将地线放在另一层。 一般输出线先经过滤波电容,然后到负载。 输入线也必须先经过电容器,然后到达变压器。 其理论依据是让纹波电流通过滤波电容。

电压反馈采样。 为了避免大电流通过接线的影响,反馈电压采样点必须放在电源输出端,以提高整机的负载效应指标。

然后

联系

电话热线

13410863085Q Q

微信

- 邮箱