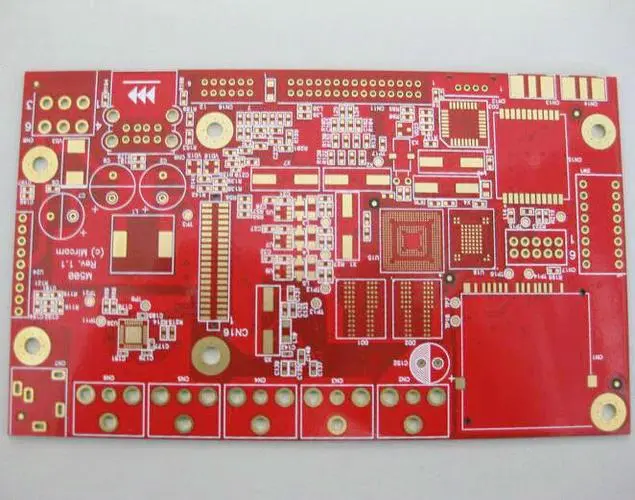

PCB多层电路板设计层压技术

1、真空层压技术是必然趋势,其PCB技术也有其一,PCB设计满足层压内芯板的要求。

2、 满足PCB用户要求,选择合适的PP和CU箔配置。

为了彻底解决多层板压制过程中产生气泡的问题,提高层间的粘合力,采用真空层压技术是必然趋势。 定位技术方面,4-6层板广泛采用无销钉定位技术(MASSI.AM),并应用X射线定位钻孔,提高多层板的定位精度。 在加热方式上,除了常用的电加热、热油加热外,德力科技(珠海)有限公司还推出了利用铜箔电阻直接加热的层压技术,不仅大大降低了能耗,而且 还统一提高了层压质量。

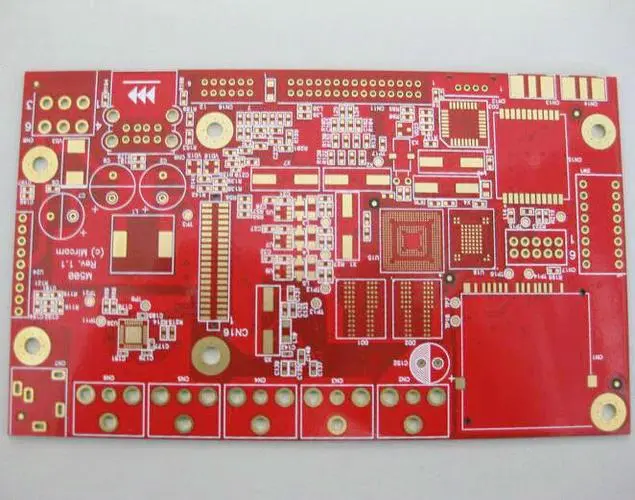

PCB真空层压机组

由于电子技术的飞速发展,印制电路技术也不断发展。 PCB板已从单面发展到双面、多层,且多层板所占比例逐年增加。 多层板的特点是向高、细、密、薄、大、小极限发展。 层压是多层板制造中的重要工序,层压板质量的控制在多层板制造中变得越来越重要。 因此,要保证多层板的层压质量,就必须充分了解多层板的层压工艺。 因此,根据多年的层压实践,我对如何从技术方面提高多层板的层压质量做出以下总结:

1、内芯板的设计应满足叠片要求。

由于层压机技术的逐步发展,热压机已由以前的非真空热压机变为现在的真空热压机。 热压过程是在一个封闭的系统中,看不见、摸不着。 因此,在层压前需要合理设计内层板。 以下是一些参考要求:

1、芯板厚度应根据多层板总厚度要求选择。 芯板厚度应一致,偏差小,切割方向经纬度一致。 特别是6层以上的多层板,每块内层芯板的经纬方向必须一致,即经度方向与经度方向重叠,纬度方向与纬度方向重叠,以便 防止不必要的板材弯曲。

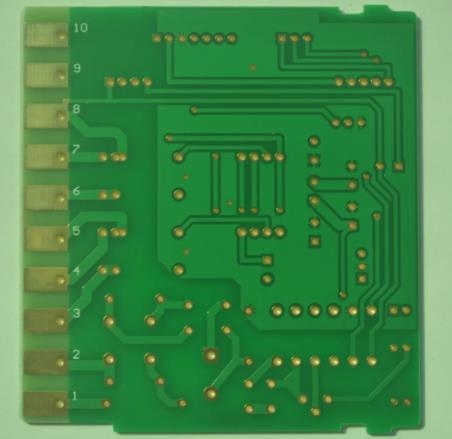

2、芯板外形尺寸与有效单元之间应有一定的距离,即有效单元与板边的距离应尽可能大,以免浪费材料。 一般要求四层板之间的距离大于10mm,六层板之间的距离要求大于15mm。 层数越多,距离越大。

3、定位孔的设计,为了减少多层板的层间偏差,多层板的定位孔设计要注意:对于4层板,只需设计3个以上即可 用于 PCB 钻孔的定位孔。 对于6层以上的多层板,除设计钻孔定位孔外,还应设计5个以上的重叠层定位铆钉孔和5个以上的铆钉工具板定位孔。 但设计的定位孔、铆钉孔、工具孔的层数越高,设计的孔数就应越多,且位置应尽可能靠近边缘。 主要目的是减少层与层之间的对准偏差,为生产制造留出更多的空间。 目标形状的设计应尽可能满足射击机自动识别目标形状的要求。 PCB一般设计为完整的圆或同心圆。

4、内芯板不得有开路、短路、断路、氧化,板面洁净、无残膜。

2、 满足PCB用户要求,选择合适的PP和CU箔配置。

客户对PP的要求主要表现在介质层的厚度、介电常数、特性阻抗、耐压、层压板表面的光滑度等方面。 因此,在选择PP时,可以根据以下几个方面进行选择:

1、树脂可以填充层压时印制线的间隙。

2、层压时能充分排除层压间的空气和挥发物。

3、可为多层板提供必要的介质层厚度。

4、能保证粘接强度和光滑的外观。

5、CU箔主要根据PCB用户要求配置不同型号,CU箔质量符合IPC标准。

根据多年的生产经验,我个人认为PP可以配置7628、7630或7628+1080、7628+2116等进行4层板。 1080或2116是6层以上多层板的主要PP,7628主要用于增加介质层的厚度。 同时PP要对称放置,保证镜面效果,防止弯曲。

然后

联系

电话热线

13410863085Q Q

微信

- 邮箱