PCB 设计中可靠布局元件放置的注意事项

印刷电路板技术永远不会停止。目前,工程团队正在研究通过使用更精细间距的器件来提高电路密度的方法。当这些元件放置在PCB上时,误差幅度将随着引脚间距的增加而减小。 让我们看看如何在装配线上启用这些部件。

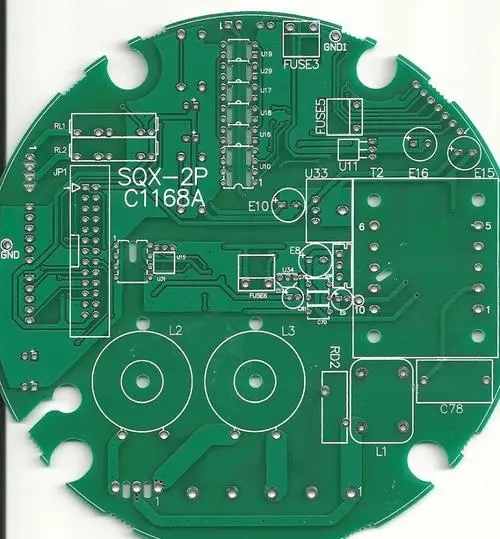

PCB 元件批量生产的第一步是准备容纳元件的电路板。 在开始组装过程之前,可以将板在烤箱中脱水。 即使它们被包装在装有一小袋干燥剂的密封容器中,水一次仍然只能进入一个海绵状介电材料分子中。 预烘烤会释放蒸汽,可能影响回流焊接。

最佳选择:表面贴装元件的纯混合

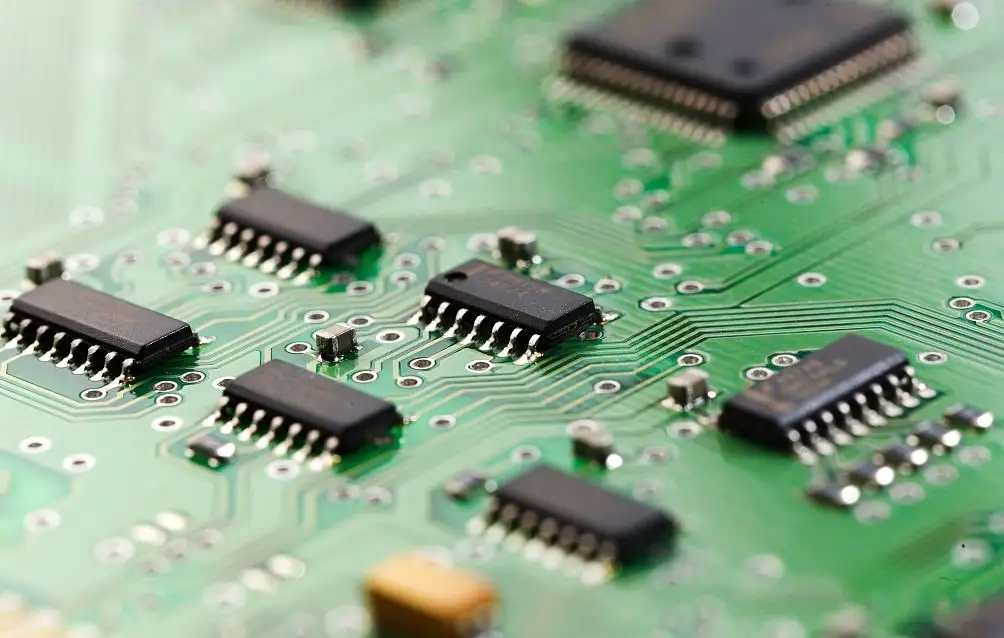

理想情况下,就引脚间距和其他物理方面而言,电路板上的所有部件都将使用相同类型的技术,并且将是大致相同类型的组件。越来越高的组件与越来越小、越来越轻的组件并不是一个好的组合。个子高的人会在周围不太热的区域产生阴影。

大多数元件数据表都包含一些焊接说明。推荐的糊剂类型可以在粒度范围内指定。 显示热曲线的图表可能会给出最佳结果。首先,预热升至接近回流温度,然后达到焊接温度峰值,然后进入冷却阶段。 覆盖特定电路板上组件的所有热曲线将显示与推荐的工艺窗口相似但不完全匹配的结果。

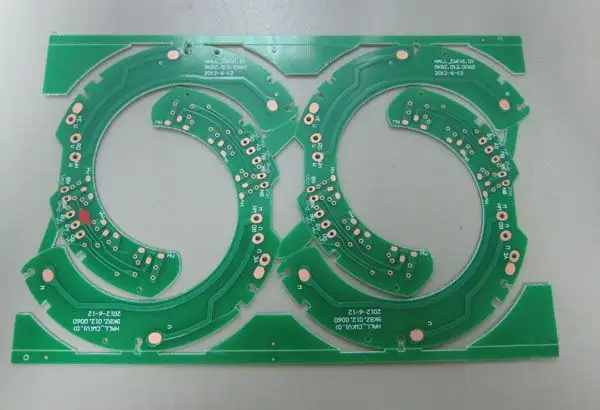

完美的电路板的所有组件都在同一方向。它们都将被表面安装并位于电路板的同一侧。避免使用带有隐藏引线的元件,或者留出额外的空间作为“围场”,使维修喷嘴与电路板表面完全接触。如果不需要拆卸和焊接一堆无源元件,但其中一些元件确实想要靠近特定的引脚,那么效率会更高。

使用细间距元件的注意事项

如果使用细间距设备,它还会有一对局部参考标记,以允许拾取头记录其准确位置,以实现更准确的放置。 这些基准测试将作为板级基准测试的补充,并且如果它们之间存在对称性,则可以在设备之间共享。 理想情况下,每个组件都将面向具有相同且统一极性标记的基本方向。

现实世界并非如此,但这是一个目标。 在30年的PCB布局中,我从来没有把所有的电容和电阻都做成同一个方向,更不用说所有的极化元件了。 这个想法是让人们知道如何放置组件以获得最佳性能,并确定尽可能使用这个角度的大致方向。

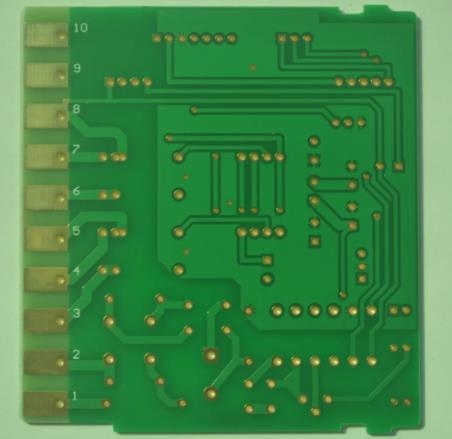

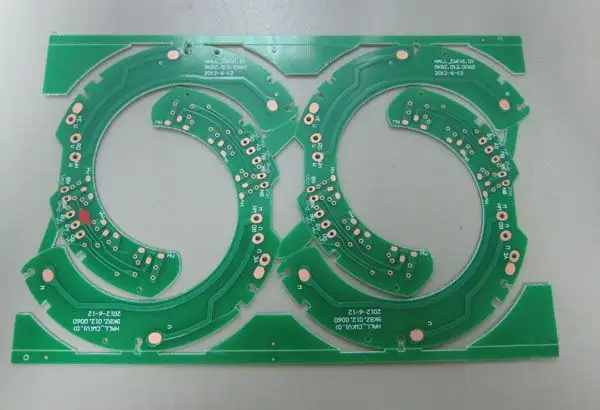

这样你就可以准备好近乎完美的布局并准备好组装电路板了。 下一步是涂焊膏。 在 PCB 上沉积焊膏必须准确且可重复。 较小的板或具有复杂轮廓的板将需要组装子面板。同时,较大的电路板通常在边缘包含无元件区域,用于放置和焊接过程。 通常,我们会在电路板的较长边缘上寻找 5 毫米宽的无元件空间,以便机器可以捕获它们。 模具孔将有助于晶圆厂、模板、拾取和放置以及测试夹具的可重复且无错误的定向。 三个对准孔提供了这种保证。

除了较大的晶圆厂面板之外,您还可以使用装配子面板返回电路板。 在选择需要安装导轨的边缘之前,请考虑组件的方向。 表面安装和通孔组件具有穿过焊接台的最佳方向。 重点是防止焊桥和其他缺陷(我们将在稍后讨论)。

无源元件喜欢穿过烘箱的另一端并进入工艺流程。 这样,两个焊盘就可以同时看到相同的温度曲线。 如果一侧先于另一侧回流和固化,则更有可能出现冷焊和焊接干扰等缺陷。 冷焊料的外观暗淡,并且不会出现表明润湿适当的圆角。 受干扰的焊料具有不规则的轮廓,表明在从液态焊料到固态焊料的关键转变过程中元件发生了一些移动。 这是导致潜在缺陷的两类缺陷,也是最严重的缺陷。

放置不当的组件也可以像吊桥一样从其中一个焊盘上提起,尽管我们称之为墓碑。 我曾经遇到过陶瓷和线绕元件实际上由于不同的热分布曲线的应力而破裂的情况。 出现这些缺陷的原因是电容器/电感器的一端靠近板的边缘,而另一端位于板的内侧。 在回流炉中,随着镀板时间内温度上升和下降的速度加快,边缘变得更热。

可靠放置的关键要素是组件之间的空间。 我们想要最短的射频路径,所以这将是首先考虑的。 宽总线还要求驱动器和接收器之间距离很近。 几乎所有去耦电容器都将受益于靠近相关电源引脚。 晶体应保持短时间牵引。 似乎每个小部件都希望在主芯片旁边有一个点。

即便如此,组件的喘息空间越大,退化和失效的预期时间就越长。 距离很近但不拥挤? 如何根据共存和热管理的需要选择性分离。 有太多的因素把我们推向不同的方向。 巧妙的安排让所有参与者都同样紧张,没有人太紧张。

一路分享您的工作比以往任何时候都更加重要。 我们的主要目标是开发出每个人都可以在设计周期结束时购买的产品。 我们最不想做的就是将棋盘设计成一艘搁浅并卡在运河中的巨轮。 这就是各派仍在努力解决分歧时的感觉。

获得完整的布局比获得完整的设计更困难。

然后

联系

电话热线

13410863085Q Q

微信

- 邮箱