刚性与柔性的结合降低了电子产品的组装成本

刚性柔性 PCB 设计的制造成本可能很高,但它们可以在电子系统的组装过程中节省大量成本。

在电子产品中,直线并不总是两点之间的最短路径:由于刚柔结合PCB架构,电路可以以180°弯曲的方式折叠到自身上(以最小高度堆叠),从而减小尺寸 产品的。

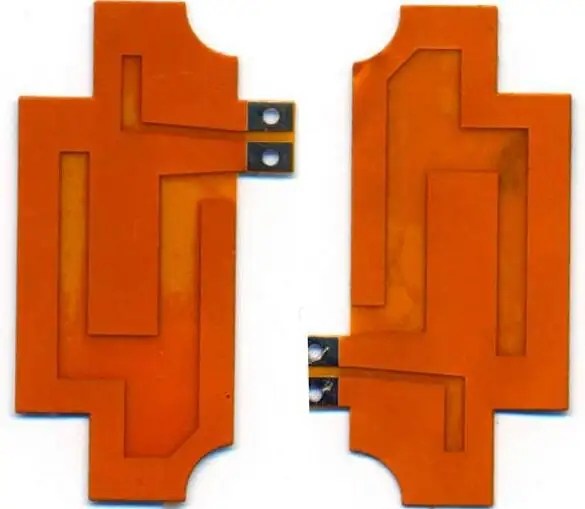

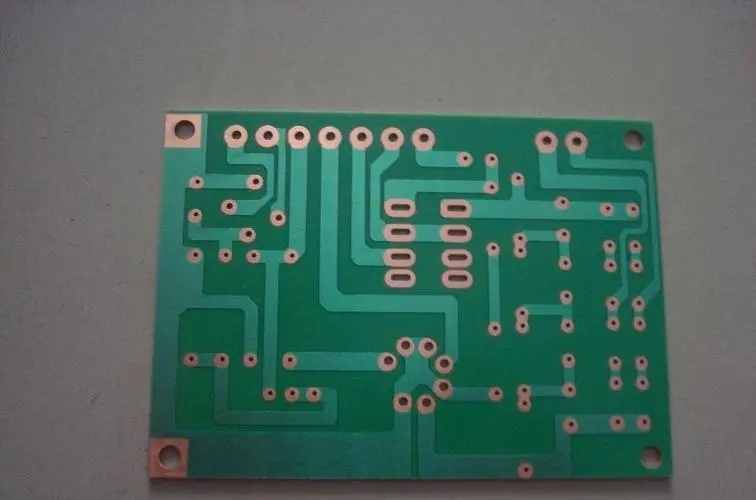

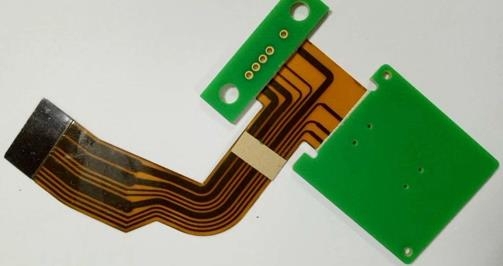

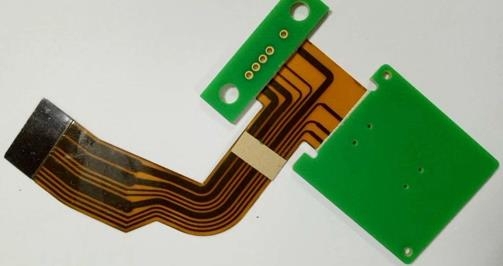

什么是刚柔结合PCB?

刚挠结合PCB是刚性和柔性技术的结合。 在这种类型的 PCB 中,使用一个或多个柔性电路来连接刚性 PCB 中的子电路。 刚柔结合印刷电路板的柔性部分通常是多层电路。 填充的通孔用于确保这些层之间的互连。

刚柔结合印刷电路板如何降低组装成本?

在项目中使用刚柔结合PCB可以节省直接和间接成本。 直接成本的节省主要来自于物料清单和库存的减少。 间接成本节省来自于更低的装配成本和更高的可靠性。

假设一个产品有六块互连的刚性 PCB(电源板、两块控制板和三块显示板)。 这些板之间的互连需要线束和连接器对。 现在让我们看看使用刚柔结合PCB如何降低直接和间接成本。

直接节省成本

具有六个刚性部件的单个刚挠性PCB可用于替代产品中六个刚性PCB的整个组件。 它还取代了线束并消除了对连接器的需求。 减少库存可以直接节省成本。

间接节省成本

由于刚柔结合印刷电路板不涉及线束,因此节省了组装这些线束的成本。 同样,没有线束意味着没有接线错误,这将增加产品的可靠性。 这简化了测试程序并降低了装配成本。

刚挠结合板使用的材料

刚性-柔性 PCB 使用刚性和柔性材料的组合。 这些材料包括芯材、半固化片、铜箔、柔性层压板、覆盖层和粘合层。柔性部分使用的PCB材料厚度只有几微米,但可以可靠地蚀刻。 这通常使得它们在卫星和航空航天应用中优于刚性 PCB。

要了解有关卫星应用中使用的柔性 PCB 的更多信息,请阅读我们的文章“卫星应用中的柔性 PCB:比云更轻”。

非流动预浸料是刚性柔性制造中最关键的组件之一。 这种类型的半固化片可以防止环氧树脂流到PCB的柔性部分上。刚柔结合PCB中的柔性部分采用非增强基板,由涂有压延铜的聚酰亚胺介电薄膜制成。 压延铜比刚性 PCB 中使用的铜箔更柔韧。 因此,应先对涂层的基材进行钻孔,然后再进行选择性电镀。 电镀孔后,蚀刻布线和焊盘。 粘合用于隔离导电层。 Bondply 是一种两面涂有粘合剂的聚酰亚胺薄膜。 该层还将柔性层压板的外表面与延伸至刚性 PCB 区域的带隔离。

与堆叠在一起的刚性材料相比,柔性材料的尺寸稳定性较差。 孔和铜之间的间隙必须至少为 10 密耳。 通孔应放置在距刚性区域边缘至少 50 密耳的位置。

寻求制造商的指导来制定 PCB 堆栈和 PCB 设计规则。 柔性/刚性预浸料之间的 CTE(热膨胀系数)变化需要仔细的厚度平衡,特别是对于受控阻抗设计。

如何最大限度地降低刚性和柔性PCB的设计成本?

保持尽可能少的层数。

最大限度地减少层数可以减少 PCB 制造所需的半固化片用量。 同时,更少的层数简化了PCB制造工艺,从而降低了总体制造成本。

使用硬层压板实现全厚度。

为了达到特定的总厚度,始终建议使用刚性层压板而不是其他非流动预浸料。 刚性层压板的成本低于非流动预浸料的成本。

确保刚柔结合 PCB 中的柔性臂终止于刚性部分。

如果柔性 PCB 设计人员希望柔性 PCB 的一个或多个柔性臂端接一根柔性电缆,则他们需要额外的机械支撑。 这是因为这些柔性连接不具有所需的厚度或刚度。 这导致在制造过程中保护这些柔性层的成本增加。 因此,使所有柔性臂终止于刚性部分将降低刚柔性PCB设计的总成本。

刚柔结合PCB中柔性部分的设计优势

刚柔结合PCB的柔性部分可以利用许多物理设计优势,包括:

360度可弯曲。 这是柔性电路用于医疗设备和可穿戴设备的主要原因之一。

在恶劣环境下具有优异的抗振动和其他破坏性能。

支持紧凑、轻量化设计; 产品重量可大大减轻。

小型柔性电缆比普通电线占用的空间更少。

能够扭转或扭转而不会造成任何相关破坏。

要了解更多关于柔性PCB的应用,请阅读我们的文章为什么在医疗设备和可穿戴设备中使用柔性PCB?

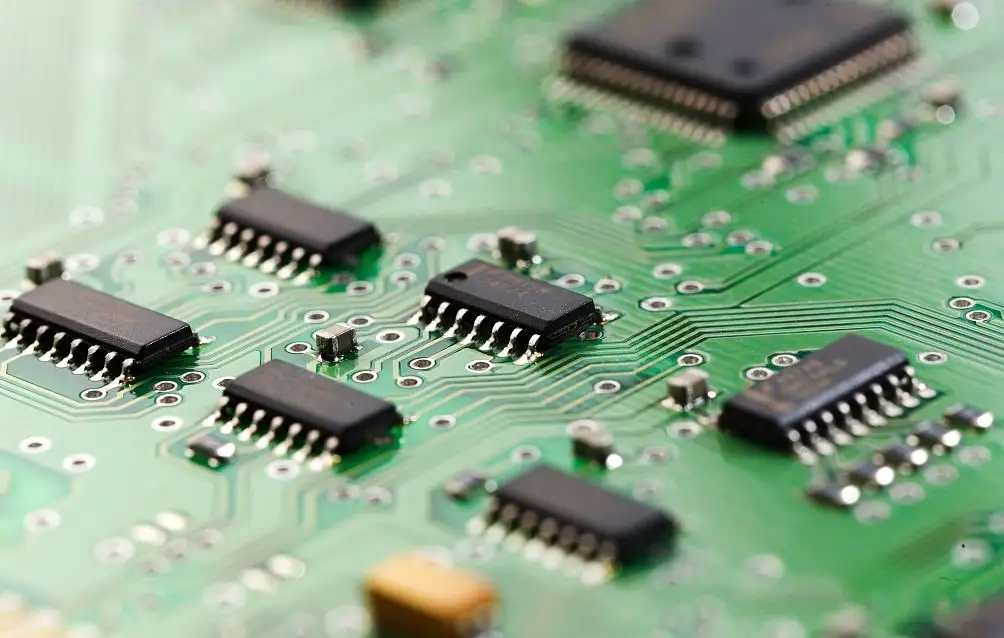

在电子产品制造方面,刚柔结合PCB也具有优势:

与许多其他 PCB 相比,它们提供更好的气流和散热效果。

装配成本远低于传统线束。

由于生产流程被简化和标准化,整体对装配错误的敏感度降低,无需构建许多此类线束,而这需要繁琐的手动输入。

简化测试程序。 刚柔结合PCB能够在元件组装前消除连接问题,从而避免不必要的浪费和费用。

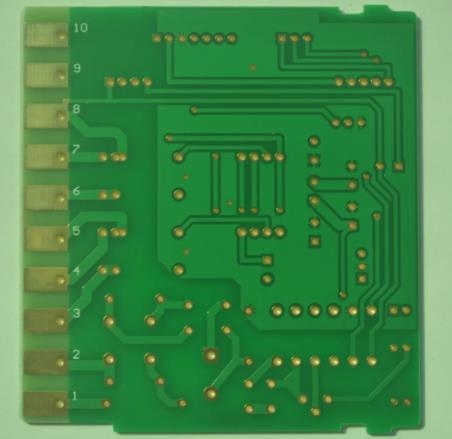

刚柔结合PCB中的柔性布线

弯曲区域的布线路径应该是弯曲的,而不是成角度的,以增加剥离强度。 该建议与刚性板的布线做法相反。 为了增加丝带的灵活性,飞机应该用舱口来代表; 然而,交叉影线使阻抗控制变得复杂。 再次强调,需要仔细平衡。 为了提高焊带的灵活性,不同层上的走线应垂直交错,而不是相互重叠。

要了解有关柔性设计注意事项的更多信息,请阅读我们的文章,以避免常见的柔性 PCB 错误和成功的设计。

环形圈在唯一可弯曲的区域应尽可能大,以减少剥落的风险。 出于同样的原因,从环形圈到走线的过渡点应采用水滴的形式。 添加标签或锚点也有助于防止剥离。

走线应始终垂直于要弯曲的弯曲区域中的折痕。 如果柔性带的内角很锋利,则应添加防撕裂装置。 布置时,可在这些拐角的弯头处加铜进行加固,或者对内拐角半径指定聚酰亚胺加固。 粘合覆盖涂层时可以层压增强层,这是防止撕裂的优选方法。 最好的策略是避免在灵活的设计中使用尖角。

刚性和柔性设计的非常基本的清单包括以下布线注意事项:

走线应是弯曲的。 应避免沿跑道的锋利边缘。

对于刚性和柔性设计,从孔到弯曲的距离很重要。 即通孔与刚柔过渡区域之间的距离。 对于高可靠性应用,请避免小于 50 mil。 请记住,刚挠设计中最有可能违反的规则是,大多数制造商不允许在商业应用中使用小于 30 密耳的尺寸。

然后

联系

电话热线

13410863085Q Q

微信

- 邮箱