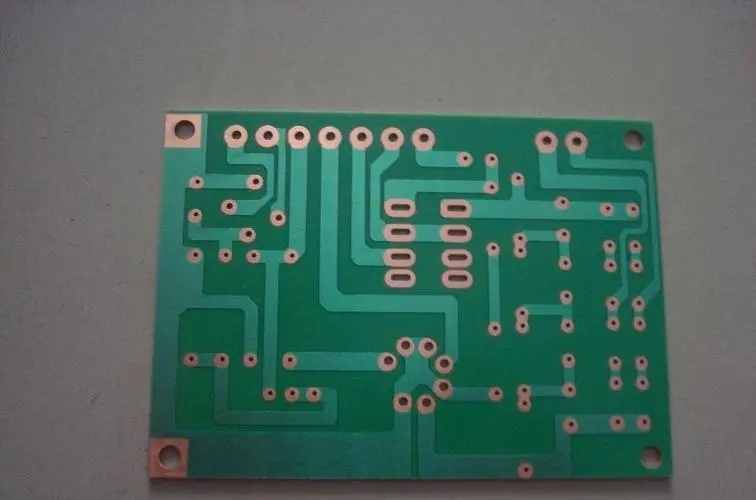

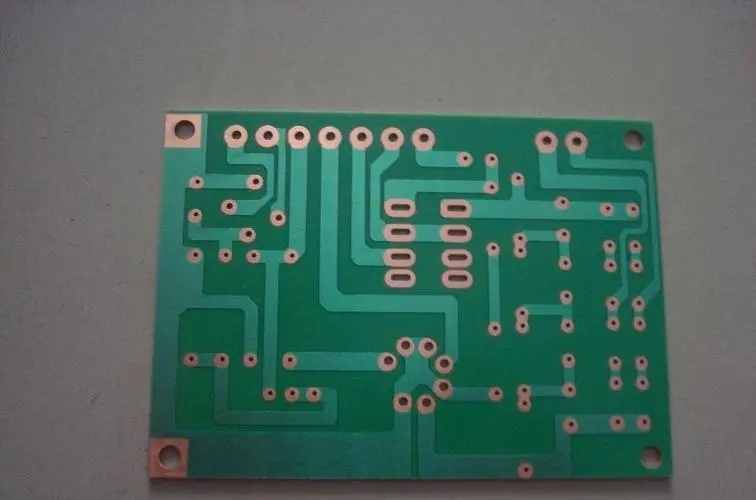

微型 PCB 设计和制造的 11 项技巧

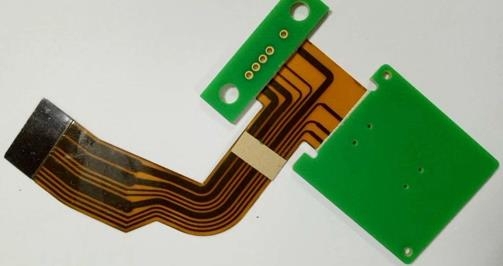

电子世界即将爆炸,或者我应该说“内爆”,它的定义是“暴力的向内崩溃”。 这种内爆将由电子产品尺寸的大幅缩小或电子产品功能的大幅提高所驱动,这将导致印刷电路板的小型化。 以下一些技巧可帮助您了解如何处理微型 PCB 的设计和制造。

如今,基本电路板尺寸的减小将使设计人员能够将 PCB 尺寸减小一半或原始尺寸的四分之一。 之所以说“今天”,是因为当我写这篇文章时,我知道有几家公司开始涉足微电子印刷电路领域。 过去设计师无法使用的极细导线现在将成为主流,而原来75微米(3密耳)的绝对最小线宽将逐渐减小到30微米(1.2密耳)或更小。

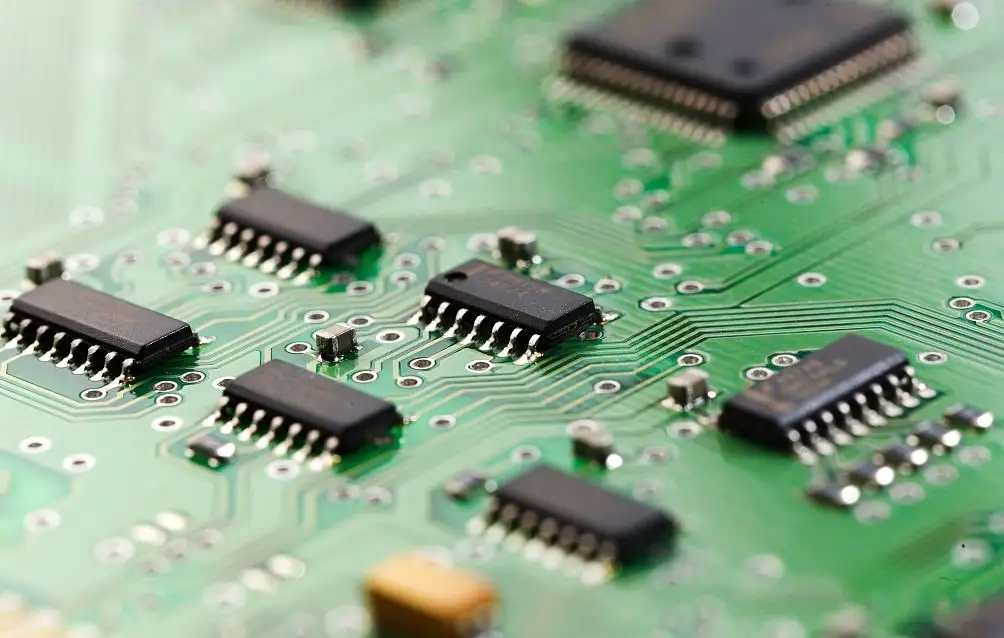

对于更小的布线和过孔,需要新的设计规则,因为印刷电路板的制造方法完全不同且先进。 微电子印刷电路制造商无法使用标准的旧干膜、板和蚀刻工艺可靠地制造 75 微米以下的电线。 光刻是产生这些非常细的线条和空间的一种选择方法。 转向更小的线宽可能会让相当多的“陷入困境”的老印刷电路制造商感到惊讶,他们甚至不提供 3 百万电阻器。 为了在不久的将来具有竞争力,PCB车间将需要提供至少50微米的线路和空间,甚至低至30微米。

随着微电子业务的扩展以及越来越多的印刷电路公司找到制造40微米及以下极细线路所需的技术,设计人员将需要熟悉新的设计规则以及微电路制造的优缺点。

如何设计微型 PCB

由于显而易见的原因,非常细的 30 微米电线无法使用普通的 1 盎司铜。 当我们减少线宽时,我们必须减少厚度。 在Sierra Circuits,我们使用18微米厚的铜来制作25微米的生产线,但这大约是上限。 除非您的设计使用更高的电流,否则更细的铜线应该不是问题,在这种情况下,可以将特定的电线做得更宽以处理更高的电流。 30微米生产线坚固可靠,但不会遭受太多的物理虐待,这几乎可以通过使用典型的阻焊层来消除。

细导线可能会引起许多设计人员的担忧,但他们需要实现目前使用的 200 微米宽针脚,并将其减少到将芯片连接到芯片载体的 25 至 13 微米铝或金圆线。 细线被封装在多层内层或通过阻焊剂,这意味着它们实际上被锁定。 已经开发出将铜附着到电路板表面的新方法。 这些新方法用于提高微痕迹对表面的整体附着力。 我们有一个带有 40 微米迹线的示例板,没有阻焊层,并且我们允许客户用指甲刮擦。 到目前为止,没有人留下任何痕迹。

最初的几个微型设计具有从 30 微米迹线到焊盘的大圆角。 随着时间的推移,事实证明这是没有必要的。 直接到焊盘的接线非常可靠。 事实证明,额外的圆角会增加图像写入时间和成本。

小通孔:微通孔的尺寸存在物理限制。 低于 50 微米(2 密耳),电镀液将无法正确电镀孔壁,导致通孔质量较差。 我们的激光器可以钻孔小至 20 微米,但我们无法对其进行电镀。 层压板的厚度控制通孔的最小直径,电镀通孔的上限为2:1。

例如,对于电镀,3 密耳的微通孔仅限于 6 密耳厚的层压板。 我们的 Yag 激光器打孔的深度也有限制。 随着直径减小,穿透层压板形成干净孔的能力降低。 FR4 中 3 密耳的通孔深度限制为 4 至 5 密耳,HDI 应用中使用的无釉层压板的深度限制为 6 至 7 密耳。 关于微孔的一切并不一定都是坏事。 微孔可能没有痕迹那么小,但我们可以在锅中添加甜味剂,因为微孔周围的环会变得明显更小。

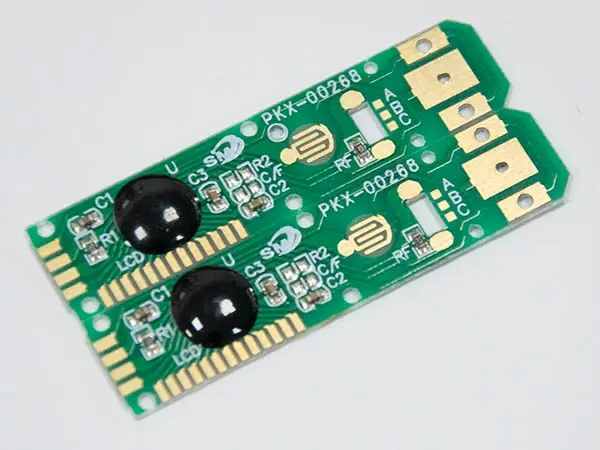

当我们生产第一块微型 PCB 时,我们首先注意到的是通孔位于焊盘的中心。 该设计使用 9 mil 焊盘和 3 mil 通孔,这对于传统印刷电路工程来说非常紧凑。 新的、更精确的激光制造方法将允许小至 5 密耳的焊盘和小至 3 密耳的通孔。

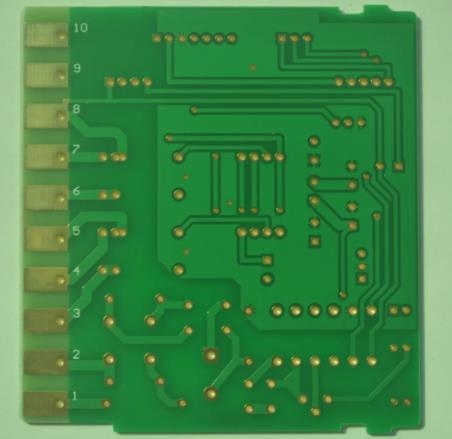

使用新的微电路设计技术代替传统的印刷电路技术可以节省大量空间。 如今,典型 75 微米线宽的最佳间距约为 。 通过75微米导线和250微米(10密耳)焊盘可以获得5毫米和75微米(3密耳)。 垫圈之间的间距为 225 微米(9 密耳),垫圈之间只允许有一根 75 微米的线。 这个最低规格对于大多数商店来说都是困难的。

微型 PCB 的设计标准

3mil过孔、5mil、30μm导线和30μm间距的微电路技术可以产生0.2mm间距的布局。

与标准3mil PCB布局相比,微电路技术可将使用面积减少五倍。 在以后的文章中,我们将讨论减少所需组件面积的想法。 然而,即使使用相同的元件,仅改用 30 根微线和更小的焊盘也会显着减少电路板面积。

布线时,使用相同的技术,但转弯时尝试倾斜线路,而不是使用 90 度转弯。 拐角处的对角线将拐角应力分布在更大的区域。

1. 微孔

当使用添加到多层板顶部的HDI技术层或作为所有HDI的多层时,微通孔可用于在薄层之间进行连接。 可以钻直径为 590 密耳、最大厚度为 60 密耳的通孔,或者可以钻直径为 2-3 密耳的激光孔,但仅限于 2-4 密耳厚的 HDI 层压板。 请记住,与激光打孔相比,钻孔漂移较大,这限制了焊盘的孔尺寸。 对于钻孔,请使用 12 mil 垫和 6 mil 孔。 对于激光钻孔,请使用带有 3 mil 通孔的 5 mil 焊盘。

2. 孔径

虽然这似乎是显而易见的,但值得重申的是,传统 PCB 设计的每个元素都需要进行调整,以适应更小的微型尺寸。 这对于熟悉传统 PCB 设计的 PCB 布局工程师来说可能是一个挑战。 我们在该区域看到的最常见错误是过大的孔。 事实上,微型PCB设计应该具有激光微型通孔以在基板层之间互连。 如果设计中的孔太大(通常),微型PCB将无法正常工作,甚至无法正常工作。

这再次回到了与正确的微型 PCB 制造商合作的重要性。 当 PCB 公司成为合作伙伴时,您将拥有一位专家,他可以在 PCB 流程的每一步中寻求帮助,以确保您的微型 PCB 设计满足所有必要的要求。

3、铜厚

正常的 3 密耳细线电路使用 1 盎司铜,每 30 微米宽度的微电路使用 1 盎司铜。 传统的图案电镀用于制造微电路,这意味着走线不必从电路引出到电镀总线,图案电镀连接到整个电路,而引线键合电镀是化学或电气的。

4、可靠性

最常见的印刷电路板可用于 HDI 或微电路,但它们有局限性。 微型单面和双面电路可以由刚性 FR4 层压板制成,但它们需要非常薄才能允许微型通孔。

5、电气测试

目前,飞行探针甚至刚性探针(钉床)技术的下限为2-3密耳。 我们预计它会随着时间的推移而减少,因为必要时需要更小的平台。 如果您的微电路具有较小的点,例如边缘条连接器,则明智的做法是将线路从电路延伸到 3-4 密耳焊盘。

6、耐焊膜

不幸的是,允许我们制造 30 根微丝的成像技术尚未转移到阻焊层上。 75 微米的位置精度和图像分辨率仍然是极限。

7. 识别标志

典型的丝网印刷图像精度对于微电路来说太大。 Sierra Proto 使用非常精细的喷墨打印机,这导致识别标记分辨率非常小。

8. 安全标志

可以将非常小的单个条形码成像到阻焊层中,以正确识别印刷电路板。 条形码非常小,人眼几乎看不见。

9. 最终完成

提供常见的 PCB 饰面。 大多数微电路使用可焊接的软金、锡或银。

10.了解制造商的能力

到目前为止,无论您想要开发什么特定应用或微电子类型,这都是设计微型 PCB 时要采取的最重要的步骤。

在开始任何 PCB 设计工作时,这项技术非常重要。 然而,了解其功能和服务对于微型 PCB 尤为重要。 这对于从未从事过微型PCB设计或从未与指定PCB制造公司合作过此类产品的公司来说至关重要。

然后

联系

电话热线

13410863085Q Q

微信

- 邮箱