电路板的丝网印刷设计过程一般可分为两个方面,即丝网绘制和丝网烘干。 这两个方面有自己的小区别。 让我们去详细了解一下制作过程是怎样的。

1.拉网

拉网步骤:清洗网框-水平校准-涂胶层-拉网-测拉力-涂胶-下网封边-入库

具体操作说明:

由于网框要反复使用,必须清除网框周围残留的粘胶、筛纱等杂物,以免影响筛纱与网框的附着力将网框放在平台上(水平),检查网框是否变形。

清洗后,在未变形的网框与网纱的结合面涂上一层薄而均匀的南宝重脂(不加硬化剂),以增强拉伸后网纱与网框的附着力。

第一次上胶约10分钟后,将网框放在拉网台上,调整好相对位置和高度,选好网布,松开周围的夹口,将网纱铺在网框上,然后将网纱均匀地夹入夹口内,不要起皱。 注意四个角的丝网纱要松的比较多,夹口一定要锁紧,夹子与夹子之间不能有缝隙(比如自动提架手动拉网)。

拉丝:第一次拉力26,静置5分钟后拉力24; 第二次拉力28,静置5分钟后拉力26; 第三次拉力32,5分钟30; 第四次,5分张力修正为32,静置20分钟上胶张力为30; 胶水固化15分钟后网版张力为28,静置72小时即可制作网版(以1米×1米自动生产线使用网版为例)。

用小刷子将调好的胶水均匀地刷在网框和网纱的结合面上。 不要将胶水滴入网版中间。 待胶干8分钟后,用刮胶板将残缝处压贴在涂胶面上约10分钟。 待胶水完全干燥后(应使用明风烘干机加强干燥),即可从丝网上取下。

除去筛网周围多余的筛纱,并在网框上标明降网时的日期、目数和张力(以观察张力的变化)。 为防止白水渗入,将网框内角用红胶密封,然后在网框与网纱结合面上方用防水胶带密封,防止药液渗入。

2.净晒

洗网:用研磨膏去油污(新网),去鬼膏去图形(旧网),用退浆粉去网膏和蓝油,用白水洗去杂物,洗净 筛网用洗洁精,最后用高压水枪清洗,最后用纯净水清洗干净。

烧烤——烤箱设定温度应低于48℃。

贴纸膜:清洁网,然后用纯净水清洗。 水膜按照项目胶片马赛克图案选择20%左右,用三角尺将水膜的一端压在网上,然后用三角尺慢慢刮起,用橡皮刮刀轻轻压紧, 用毛巾擦干

模板的使用:将模板晾干,然后再应用模板。 用刮刀盒将模板盒刮到模板上,包括三次绿油,(大约每10分钟或更长时间一次)底油,两次顶油。 先在蓝胶上涂50K水膜撕掉膜,再涂网版20次,每次刮3次(我们采用的是自动上胶机),上胶后将网版晾干。

网纱选用:普线120T、100T、110T网纱、绿油、底油、顶油、51T碳油、24T蓝胶感光线、77T热固化绿油。

贴膜线选用18K水膜(不使用丝网贴,因为丝网贴不平整,会产生狗牙、肥油、波浪),绿油、底油、面用丝网贴 油,50K水膜用于碳油。

将需要的工程图文胶片贴在丝网选定的位置上,放置在曝光机上进行曝光。 曝光时间(3000W聚光灯)一般线条60-80秒,绿油80-100秒,底字油40-60秒,碳油和蓝胶350-400秒。

用加压水冲洗筛网并擦干。

用蓝油(密封膏)密封图文膜的外边缘并干燥。

检查、修屏,写好完成日期及相应编号,并记录保存。

当然,这只是一般的操作步骤。 古人认为,无书不如无书。 如果我们在实际操作中严格按照这种方法进行,那是极其不明智的。 学习灵活运用,才能不断进步,做出更好的产品。

PCB丝印规范

PCB丝印技术的规格很多,不是随便就能搞定的。 这些规范促进了PCB丝网印刷技术的发展。 让我们看一下规格:

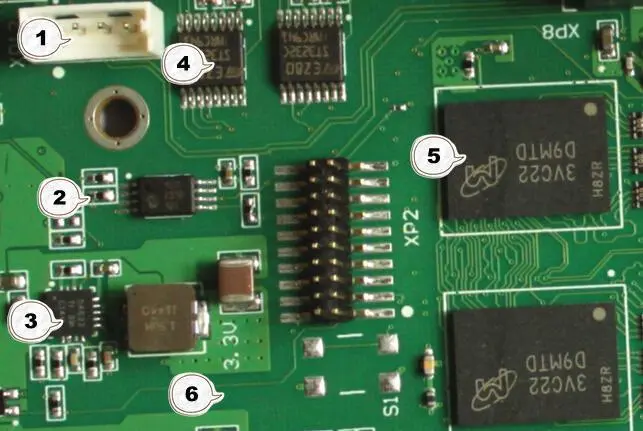

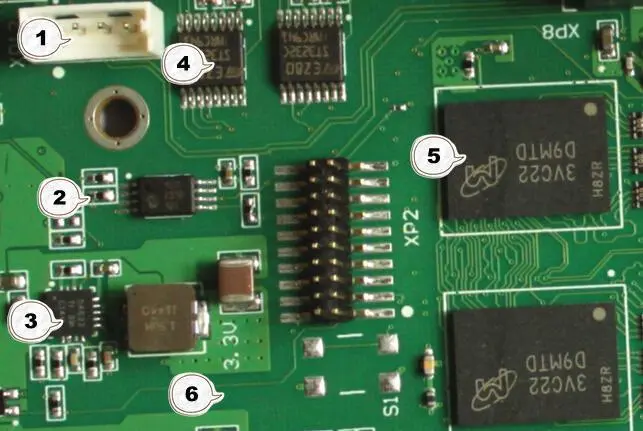

所有元器件、安装孔、定位孔都有相应的丝印标签,方便成品板的安装。 所有元器件、安装孔、定位孔都有相应的丝印标签。 PCB上安装孔的丝印标有H1、H2……Hn。

丝印字符应遵循从左到右、从下到上的原则。 丝印文字尽量遵循从左到右,从下到上的原则。 电解电容、二极管等极性器件,在各功能单元中方向尽量保持一致。

需要镀锡的器件焊盘和锡路没有丝印,安装后器件标签号不要被器件覆盖。 (不需要丝印的高密度PCB除外)。

为保证元器件焊接可靠性,要求PCB元器件焊盘无丝印; 为保证镀锡的连续性,要求镀锡层不能有丝印; 为方便设备插入和维护,安装后设备标签号不得被设备覆盖; 丝印不要压在通孔和焊盘上,以免阻焊窗口打开时丝印部分丢失,影响实训。 屏幕间距大于5mil。

极性元件的极性在丝印图上一目了然,极性方向标识易于识别。

PCB图片文件数量正确,每层输出正确,输出层数完整。

PCB上的元器件标识必须与BOM表中的一致。

定向连接器的方向在丝印上清晰标示。

PCB应有条码位置标识。 如果PCB表面空间允许,PCB上应有42*6的条码丝印框。 条码位置应便于扫描。

成品板PCB名称、日期、版本号等信息丝印位置要清晰。 PCB文件应印有板名、日期、版本号等板信息,位置清晰醒目。

PCB必须有完整的相关资料和PCB厂家的防静电标识。

然后

联系

电话热线

13410863085Q Q

微信

- 邮箱