PCB设计和制造的过程是一个复杂而广泛的过程,有时很容易忘记最终完成的各种任务。 我们将带您了解PCB设计人员所承担的核心阶段和相关任务,并讨论他们遇到的一些挑战。

第一阶段——可行性和评估

首先,我们必须考虑机械外壳和 SCH 电路面积之间的关系,并确定需要多大的电路板空间来优化布局和布线电路。 在此阶段,建立密度并确定可能需要多少布线层也很重要。 在这里,我们有时可以权衡我们的选择; 根据电路密度,布线可以在更少的层上完成,但会花费更长的时间。 那么,我们需要考虑这个是否适合做产品投放,或者未来是否可以重新考虑降低成本/开发产品。

下一步是建立PCB制造商的设计规则和限制。 我们对自己认为的产品需求做出自己的评估后,才能真正与PCB制造团队进行沟通,获取他们的建议。

然后,设计人员将建立PCB组装商的设计规则和限制,并确定关键电路和电源映射。 这些将决定贴装时的元件分布。

第 2 阶段 – 元件放置/平面规划

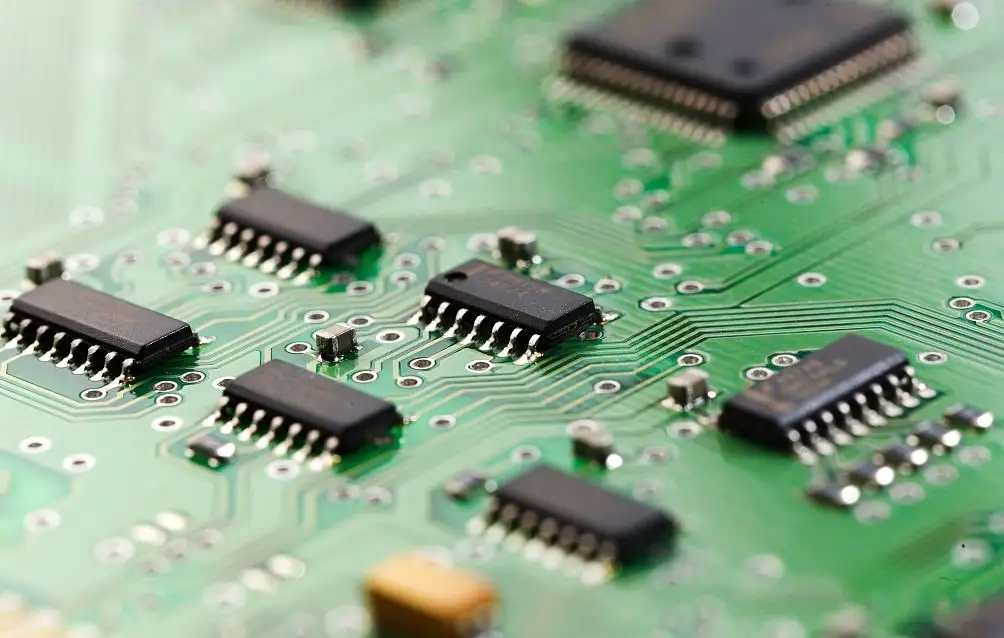

至此,我们开始放置关键部件。 也就是核心处理器与其他板卡/产品以及任何其他辅助机械功能接口的互连,我们再进行审查。 定期审查贯穿整个设计阶段,与机械团队的互动至关重要。 然后,我们与负责的工程师一起确定确切的布线要求、电流、高速和阻抗匹配。

第 3 阶段 – 优先布局/划分设计

此时,我们需要确定哪些电路需要先布线,比如那些需要经过漫长审批流程的电路。 根据这些,我们可以制作电路的样品板并进行识别,而其余的设计仍在进行中。 根据您的软件功能,可以将设计分成多个部分,并允许多个设计人员在不同区域并行工作,从而节省时间。 执行此操作的最佳时间是在布局之后和布线之前。

阶段 4 – 路由

需要与所有负责的工程师一起评估电路板的布线,以确保及时包含任何电路仿真/电路更改发现。 这包括为高电流电路和接地平面提供铜形状以形成返回电流路径。 重复铜形之间的通孔拼接或加固的频率取决于电路要求和材料堆叠的平衡。 还需要考虑热平衡,因为同一孔的多层铜连接太多会阻碍焊接过程

阶段 5 – 设计规则审查

我们现在处于完成路由完成检查阶段,一般在整个路由阶段运行。 还进行了 DRC 元件到元件检查和 3D 机械对准检查,以确保布局不仅符合设计规则,而且在机械上也符合要求。

第 6 阶段 – PCB 设计模拟和合作伙伴审查

上一阶段根据我们的产品和项目计划确定了布线顺序的优先级后,典型的PCB设计阶段可能包括:

可能需要从 A 到 B 的干净路径的高速和阻抗匹配路由可能是首选。

配电:如果元件贴装阶段(第二阶段)有任何缺陷,您需要尽快知道,所以请开始配电直到结束。 你创造了瓶颈吗?

小信号路由,模拟和数字。

其他布线任务将包括为高电流导线、接地环路和直通接缝添加大型铜线形状。

测试点分配。

以上所有内容可以混合在一起,通常是并发/并行任务。 经验丰富的设计师会根据布局阶段对优先级有很好的认识,但经常被忽视的一种技术是简单地询问设计团队是否知道任何未决的更改。 设计团队正在处理的管线中可能会有重大的设计变更,这意味着花在路由这个特定区域上的时间将被浪费。

阶段 7 – PCB 设计输出/完成

在此阶段,将进行最终的检查和评估。 重复 DRC 检查,处理所有需要的输出,将信息分发给所有相关接收者,并将设计锁定为“已发布”。

阶段 8 – 传入的项目查询

希望通过将数据预先发布给 PCB 制造商,可以消除任何可能延迟生产的工程查询。 但是,如果确实存在需要设计干预的查询,则需要与管理层一起评估严重性。 可能需要返回模拟和审查阶段。

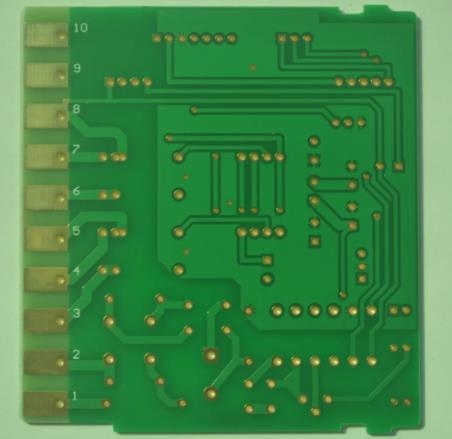

阶段 9 – PCB 设计原型

这是构建和测试第一个原型的时间。 任何来自PCB制造或产品组装的信息,可能会导致工艺问题,应尽快反馈给设计人员。 根据您的产品开发策略,PCB 的下一次迭代通常在第一个原型发布后立即开始。 因为很多问题要到测试阶段后期才出现,PCB设计人员可能压力很大。 结合最新的变化并按时交付。 现在是应用良好的更改、审查和发布方法的时候了。 PCB加工厂讲解PCB设计制造的流程,什么是好的PCB设计流程。

然后

联系

电话热线

13410863085Q Q

微信

- 邮箱