随着电子设备功能的不断增长,它们的尺寸也在不断缩小。 为这些较小的设备提供必要的功能需要组件封装技术的最新发展。 自 20 世纪 80 年代后期推出以来,球栅阵列 (BGA) 是满足这一需求的最流行的元件封装之一。

BGA封装一经推出便成为封装技术的下一个大新闻。 它们提供比通孔 PGA 和表面贴装 QFP 更高的互连密度,并且成本相当,没有与这些封装相关的制造问题。

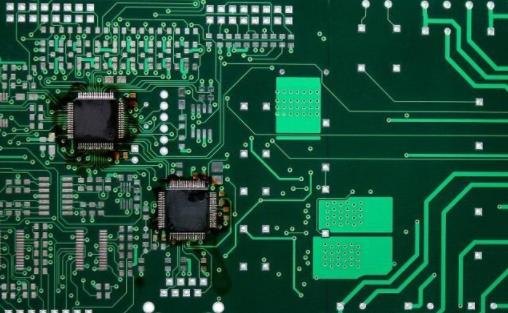

从那时起,它们的受欢迎程度持续上升,并成为微处理器和存储设备等高引脚数集成电路的默认封装。 让我们仔细看看并讨论 BGA 封装的一些 PCB 布局建议。

了解有关球栅阵列组件的更多信息

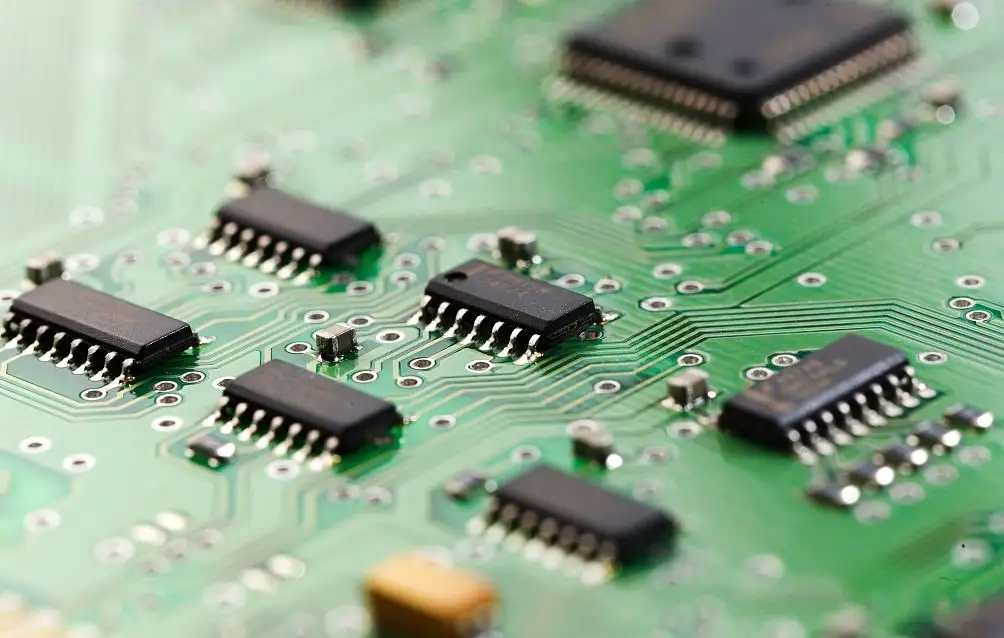

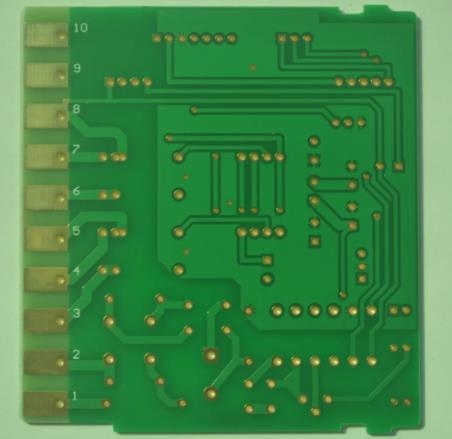

球栅阵列封装包含复杂集成电路的管芯,没有通孔或表面贴装元件共有的引脚或引线。 相反,它们的针垫均匀分布在包装底部。 这些焊盘中的每个焊盘都有一个微小的焊球,通过助焊剂粘在上面。 在 PCB 组装的回流焊接过程中,焊球会熔化并形成牢固的焊点。

BGA引脚焊盘根据器件引脚的大小和数量确定,间距为1.5mm~0.5mm。 焊球本身的直径范围为 0.75 毫米至 0.3 毫米。

随着复杂IC管脚数量的增加,BGA之前使用的标准表面贴装封装已经不再理想。 这些传统封装的引脚都在外围,因此必须增加尺寸以支持更多的引脚,这将占用电路板上的大量空间。 此外,随着封装尺寸的增加,他们开始遇到电气和可制造性问题。 然而,其中许多问题已通过 BGA 封装得到解决。 解决了一些具体问题:

尺寸:BGA引脚均匀分布在组件下方,而不是依赖于组件引线的外围。 这使得相同数量引脚的封装尺寸比传统双列直插封装或方形扁平封装中的零件更小。

性能:由于引脚分布在BGA的底部,因此内部连接核心和引脚的导线比DIP或QFP封装的导线短得多。 这些较短的连接降低了它们的电感和电阻,从而使设备具有更好的性能。

热阻:BGA中管芯到管脚的导线越短,热阻也越小。 这样,零件产生的热量可以更均匀地分布到电路板上,从而有助于冷却零件。

制造:BGA 与其他没有通孔引脚或弯曲表面安装引线的封装相比,加工问题要少得多。 BGA 焊球还可以在回流期间自动居中,这有助于简化制造过程。

可靠性:BGA封装解决了制造高引脚数DIP和QFP器件的可靠性问题。 这些封装具有最小的引脚宽度和间距,并且在组装过程中很容易在引脚之间形成焊桥。

但是,使用BGA封装确实带来了一些困难。 例如,在电路板上安装 BGA 后,如果没有 X 射线设备或其他先进的扫描工具,几乎不可能目视检查焊点。 但是,这些问题都是可以克服的,BGA封装的优点远远大于缺点。

接下来,我们将考虑在 PCB 布局期间放置 BGA 封装时要牢记的一些注意事项。

BGA 封装元件放置 PCB 布局建议

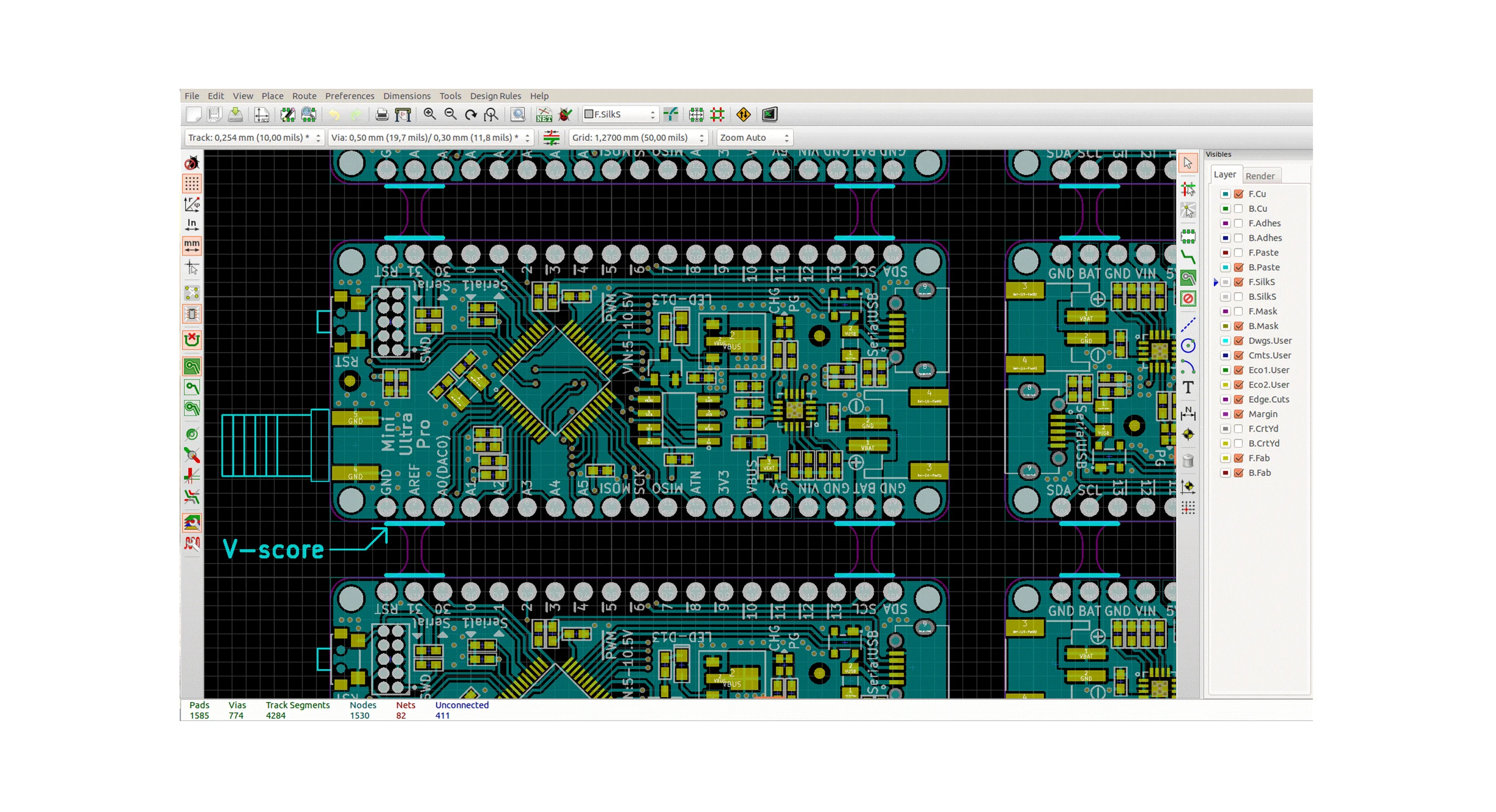

您要使用的 BGA 组件越复杂,您必须进行更多的规划才能将每个引脚成功路由到其关联的网络。 当高脚数BGA的脚间距为0.5mm时,需要仔细规划设计其所有网络的逃生布线图案。 在布局布线之前,您需要长时间仔细考虑元件放置。

像往常一样,布局规划从固定组件开始,例如连接器、开关和其他 IO 设备。 您还需要牢记电路板的散热注意事项,以确保热运行的 BGA 具有保持凉爽所需的气流。 处理器和内存芯片必须离它们的板外连接器足够近,这样它们就不必在板上走很远的路。 同时,你必须为信号路径的各个部分提供足够的空间,使它们摆放整齐,它们的走线不必走得太远才能到达。

当您开始放置时,请记住为您的 BGA 部件留出足够的空间,以便它们绕着它们走线。 这些组件应该有许多关联的旁路电容器,并且需要直接放置在连接的引脚旁边。 接下来,作为信号路径一部分的组件需要按顺序放置在信号源和负载之间。 这可能需要更改大部分显示位置以适合这些部件,因此请准备好进行交互式工作以最终确定显示位置。

另一件要记住的事情是,除了良好的信号完整性之外,您还需要针对良好的电源完整性进行设计。 这意味着不同的电源被放置在它们提供的区域附近,而不会将它们的电路与 BGA 的敏感数字电路混合。

通过优化零件的放置,是时候开始布线 BGA 网络了。

选择要在 PCB 设计 CAD 工具中使用的过孔,以便在 BGA 封装内部和周围进行布线。

连接BGA封装走线提示

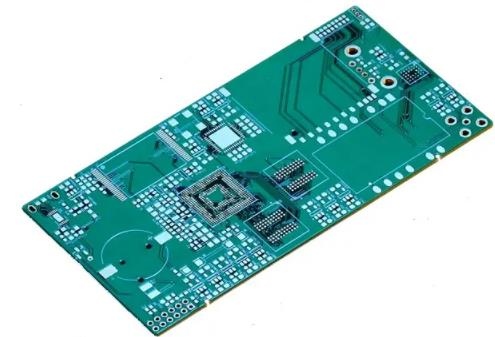

要做的第一件事是从精细间隔的表面安装元件(例如 BGA 元件)中规划逃生布线或“扇出”。 逃生布线不仅仅是画一条短线和放置一个过孔; 必须规划组件放置、层堆叠、信号完整性要求和布线密度。 对于具有高引脚数的细间距 BGA,可能需要额外的板层或高密度互连 (HDI) 布线策略。 但是,在执行此操作之前,始终最好联系 PCB 制造商以确认价格及其制造 HDI 板的能力。

从 BGA 布线逃生电缆和过孔时,从外排开始。 使用对角线布线,这些走线将是最简单的铺设方法。 从那里,您可以开始使用多排引脚。 对于管脚间距较大的BGA,可以采用短线段连接焊盘旁的通孔,即所谓的“狗骨图案”。

大引脚间距 BGA 还允许您在焊盘之间布线。 对于更小的间距,可能需要在焊盘上使用通孔,尽管这会增加板制造成本。 同样,请先联系您的制造商,以确认他们能够为您制造什么级别的 PCB 技术以及价格是多少。 这是您将使用的通道:

通孔:这是电路板上最常用的通孔。 它们是用机械钻创建的,并穿过电路板,但尺寸限制很小。 对于标准宽度的板,最小钻孔尺寸通常不小于 6 密耳。

盲孔和埋孔:这些过孔也可以通过机械钻孔来创建,但只会部分穿透板,或者在板的内层开始和停止。 盲孔可以嵌入BGA焊盘。 在PCB制造过程中,在将板层层压在一起之前,需要钻盲孔和埋孔。 这些额外的步骤使得盲孔和埋通孔的制造成本更高,但在紧凑型板上,增加成本可能是一个必要的选择。

微型:这些通孔由激光形成,比机器钻出的通孔小,但由于尺寸较小,它们通常只跨越两层。 微孔可以堆叠在一起或并排交错排列以获得所需的结果。 虽然它们确实比机械钻孔更昂贵,但它们无缝插入 BGA 焊盘的能力使它们非常适合扇出精细间隔的零件。

当您连接 BGA 设备的转义图案时,请记住,具有更高引脚数的组件将需要额外的电路板层。 从管脚接线所需的所有过孔都会占用布线所需的接线通道。 您可能会发现自己必须为 BGA 上的每两行引脚添加另一个板层。 PCB加工厂讲解了BGA封装的顶级PCB布局建议和元器件封装技术的最新发展。

然后

联系

电话热线

13410863085Q Q

微信

- 邮箱