您多久开始一次 PCB 开发流程并为耗时的管理任务而烦恼? 一旦准备好投入生产,您将需要时间来进行设计审查并纠正 DFM 问题。 随着产品开发进度的加快和产品生命周期的缩短,在不牺牲成本或质量的情况下提高PCB原型迭代速度的压力越来越大。

那么,PCB设计团队如何在不牺牲质量、不冒原型开发失败风险的情况下保持开发进度的正常进行呢? 对于任何一个项目,都有一系列重要的管理任务和辅助设计任务,但它们只是在开发过程中占用了太多的时间。 此外,设计过程中的一些任务使协作变得笨拙,并减慢了设计团队的整体进程。 当设计人员可以更有效地协作时,他们可以缩小 PCB 原型设计和操作之间的差距,并在不降低质量的情况下快速完成每次迭代的产品。

提高PCB原型迭代速度的过程

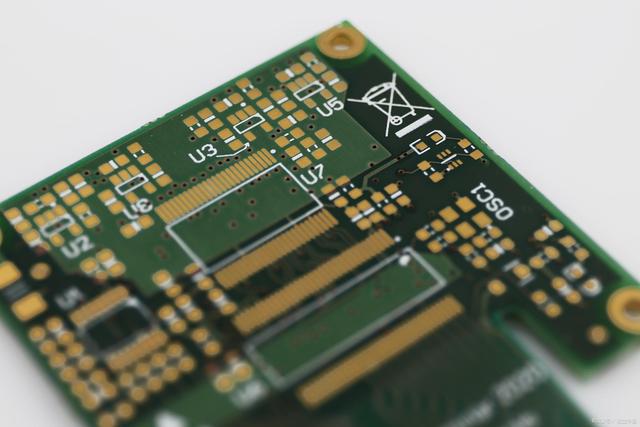

从事复杂项目的工程团队可能会发现很难保持一切井井有条。 设计团队需要制定准确的规格、功能要求、用户体验要求和产品交付计划,他们需要分配任务以组合可制造的 PCB 布局。 优秀的CAD工具固然重要,会帮助大家保持生产力,但到了板子投产的时候,CAD工具就会成为次要工具。

一旦进入 PCB 原型制作阶段,随着原型制作、测试、重新设计和过程的重复,事情将变得循环。 将设计发送给制造商进行审查,将所需的更改返回给设计师,客户可能需要审查建议的更改,然后在原型制作之前重复该过程。 最后,您的原型制作完成并送回现场进行测试。 如果你需要一个新的修改,你刚刚结束了原型制作周期,你将需要订购另一块电路板。

无论您使用敏捷方法还是其他开发流程,提高 PCB 原型制作速度都不应该牺牲质量。 它还应使流程中涉及的每个人都能够在适当的时间访问设计,同时跟踪修订历史并保持适当的用户访问级别。

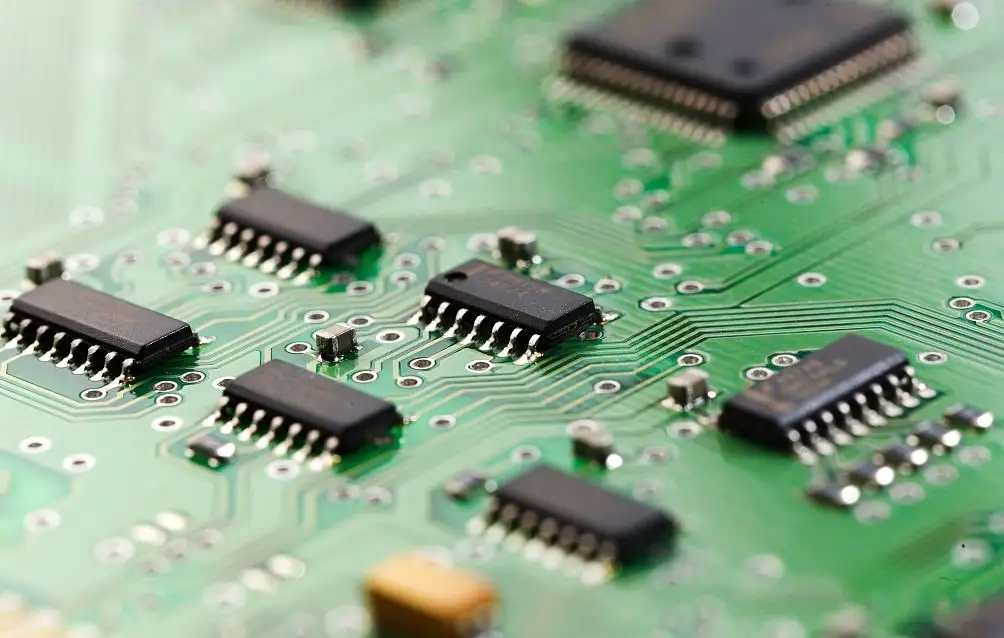

设计师使用他们的本地设计工具和基于云的数据共享/项目管理工具来进行正常的协作过程。

设计发布后,制造商将通过正常的设计审查流程,并在设计文件中放置注释以标记更改。

设计师应进行更改并准备最终版本以供生产。 然后,制造商可以收到此信息并将电路板投入制造和组装。

理想情况下,测试要求应在制造之前制定,尽管它们可能需要在制造/组装期间进行更新。 如果在制造过程中计划进行任何在线测试,则需要将这些数据提供给制造商。

内部测试后,设计团队可以定义新要求并计划任何重新设计,或开始新的修订。

每一步都需要自己的时间。 当您需要与制造商和装配商来回交流时,将设计投入生产可能会非常耗时。 当您的团队远程工作时,每个人都倾向于依靠电子邮件链接、视频聊天,甚至电话来进行必要的设计更改,以将新原型投入生产。 现在,借助基于云的硬件开发协作工具,设计人员可以改变这种动态并快速完成每个原型迭代。

改变原型动态

如果您可以消除大多数 PCB 设计团队之间不必要的来回沟通并简化原型迭代过程,会怎样? 如果能够将制造商带入与设计团队相同的环境中,则可以加快每次修订时的设计审查并更快地投入生产。

当这些共享和协作工具集成到您的 PCB 设计软件中时,这将以最快的速度进行,而不会降低质量。 能够在所有利益相关者之间共享设计数据有助于加快在开始 PCB 原型迭代之前需要完成的一些关键任务:

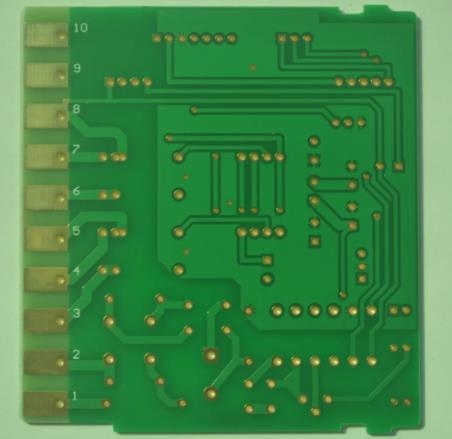

DFM 标记设计更改。 设计更改可以作为注释放置在电路板区域、设计中的特定位置或设计文档中的组件上。 通过这种方式,您的团队成员或制造商可以轻松回忆起符合 DFM 所需的任何更改。

零件采购。 供应链移动迅速,那些在设计之初选择的组件在准备好制造时可能无法使用。 PCB 设计软件中基于云的协作工具确保您的制造商可以帮助您选择备选方案并在生产前快速将它们引入 BOM。

修订跟踪。 无论谁更改了项目,如果您需要恢复设计,您都可以根据需要访问旧的修订版。

输出文件生成。 有时您的制造商需要带头从您的设计中生成输出文件。 通过云授予他们访问权限可以加快此过程并消除利益相关者之间来回的电子邮件。 PCB加工厂讲解了提高PCB设计原型迭代速度的方法和PCB开发流程。

然后

联系

电话热线

13410863085Q Q

微信

- 邮箱