PCB在医疗行业的应用及柔性PCB生产

PCB厂商、PCB设计师、PCBA厂商讲解PCB在医疗行业的应用及柔性PCB生产组装

医疗领域与以往不同。 技术进步彻底改变了这个行业。 这种变化在电子诊断、研究和治疗系统和工具上更为明显。 每天都会引入一些复杂的电子设备/仪器来简化各种医疗程序。 这种增长在很大程度上有利于电路板行业,因为没有 PCB,就无法实现新发明。 为了满足医疗器械/诊断机构制造商不断变化的需求,当今的PCB制造商将极其简单的零件制作成高度复杂的印刷电路板。 PCB 制造商使用专业的高速层压板、铜和铝基板、陶瓷和涂层,使这些板最适合医疗应用。

今天,我们就来看看PCB在医疗行业的应用吧!

应用实例

工业印刷电路板用在什么地方? 简而言之,无处不在。 从简单的流动系统到先进的囊泡压力测量系统,PCB 显示了它们的存在。 他们从事以下工具的开发:

血糖仪

心电图

心电监护仪

温度计

CT扫描系统

肌电活动系统

输液控制

蠕动输液技术

血压计

磁共振成像(MRI)扫描系统

X射线计算机断层扫描(CT)扫描系统

气体分析仪

数字细胞计数仪

起搏器分析仪

超声波设备

激光治疗仪

液位控制器

神经刺激装置

数字温度监控器

耳鼻喉诊断仪

医疗数据传输器

气相色谱仪

自定义选项

定制是当今的趋势。 在电路板方面,医疗行业也选择了同样的方法。 客户可以提供正确的X方向板材尺寸、Y方向板材尺寸、总孔数、最小布线和间距尺寸(英寸)、板材、层数、表面涂层等制造商的规格。 因此,制造商将根据给定的规格工作并提供适合您应用的产品。

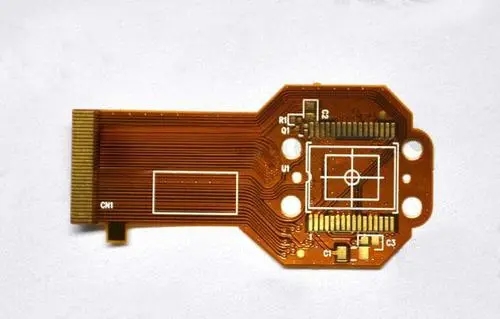

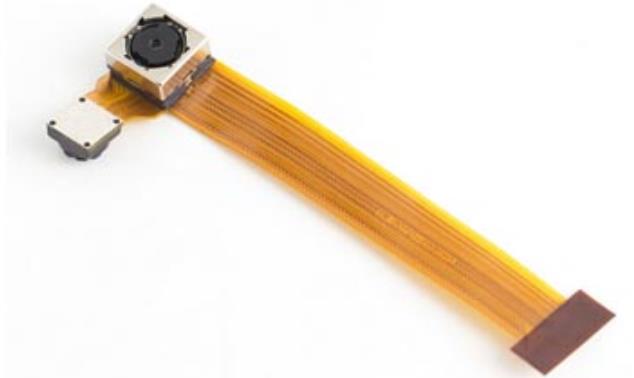

柔性电路板生产组装的说明及方法

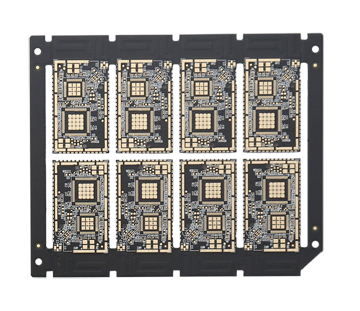

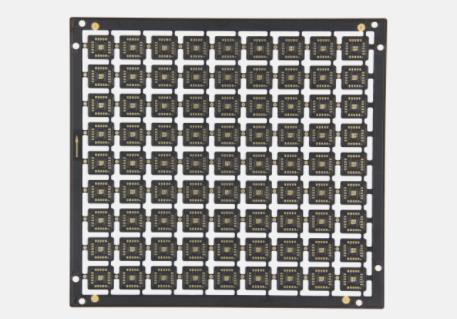

在柔性线路板的生产过程中,为了节约成本,提高生产效率,缩短生产周期,会采用拼接的形式生产,而不是单片生产。 组装柔性电路板时要遵循几个原则。

1、在每道工序都能生产的前提下,尽量“挤”电路板组装。 所谓“挤”就是减小相邻板与电路板之间的距离,从而减小整个组装件的尺寸,节省生产材料,降低生产成本。

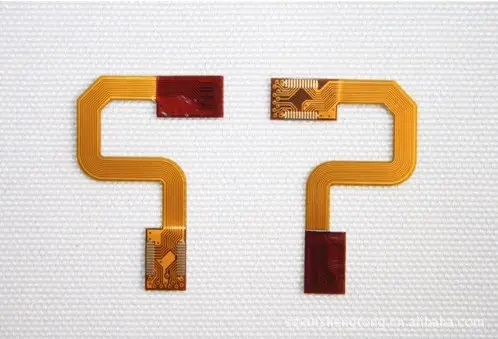

2、单板间距至少为2.5mm。 首先,这是为了满足定位孔的要求。 在大批量生产过程中,一般采用模具冲压成型。 为增强模切精度,在组装中各片之间需打定位孔,避免模切偏移,导致柔性线路板报废; 在样品制作过程中,一般采用激光切割成型。 为避免细微偏差,避免单件与整件出现偏差,单件不可直接连接,以免相互影响。

3、柔性线路板组装件应加蚀刻字符,并简要说明组装件的尺寸和数量,以便于后续生产中的验证和验证。

4、在整个总成的四个角加定位孔,选择一个角标记不同的定位孔,以便在后续工艺生产中保持方向一致,以免导致封膜和字符返位 印刷。

5、板材宽度固定为250mm,长度尽量在250mm以内。 版材尺寸越大,偏移越大,生产精度越差,成品次品率越高。

看完上一节,你应该或多或少有所了解了。 下面就来简单介绍一下柔性电路板组装的三种方法。

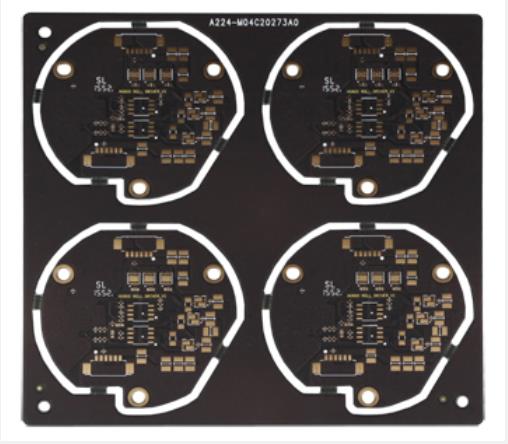

1、规律作文。 单片方向直接排列,最适合长方形、正方形、圆形、椭圆形等规则形状的柔性电路板组装;

2、斜接。 将单件倾斜一定程度,然后排列,最大限度地利用空间进行拼装,如曲条、褶皱等;

3、倒缝。 也就是将单个PCS的一正一负组合起来。 PCB制造商、PCB设计师和PCBA制造商将讲解PCB在医疗行业的应用和柔性PCB的生产。

然后

联系

电话热线

13410863085Q Q

微信

- 邮箱