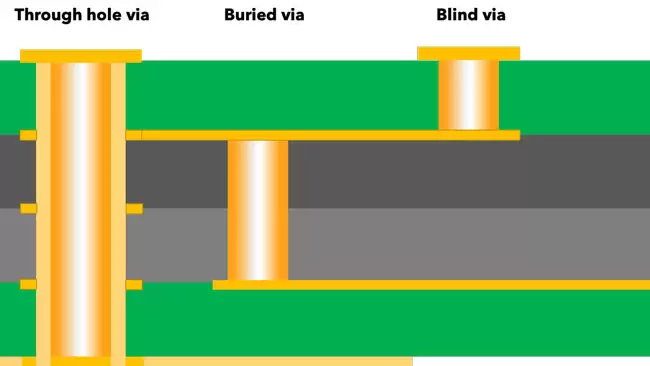

盲孔在高密度互连 (HDI) PCB 中很常见。 盲孔增加的复杂性使设计人员能够在减小 PCB 尺寸的同时提高信号完整性。 使用盲孔提供了一系列新的布线替代方案和选项,因为通孔不再需要宝贵的空间,它们穿过未连接到的层。

什么是盲孔?

它是从电路板的外层到一个或多个内层的连接,而不会从电路板的另一侧退出。 当过孔从 PCB 的一侧开始但没有一直穿过时,它被称为盲孔。

为什么要使用盲孔?

盲孔通过减少整个过孔短截线的长度和宽度来减少寄生电容。 当信号通过过孔时,会发生信号衰减和反射。 过孔产生的信号不连续性(电容性和/或电感性不连续性)会影响高速设计中的信号和电源完整性。

盲孔是连接高速(5 Gb/s 以上)信号线的好方法,什么类型的PCB制造工艺用于制作盲孔?

顺序层压、照片定义、控制深度、激光钻孔

1.顺序层压盲孔

在此过程中,一块极薄的层压板经历了制造 2 面 PCB 所需的所有生产步骤。 它经过钻孔、蚀刻和电镀。 随后,该层与 PCB 的所有其他层层压在一起,这种制造盲孔的方法涉及的制造步骤数量使其非常昂贵。

2.光定义盲孔

该制造过程涉及将一片光敏树脂层压到芯上。 将图案覆盖的感光片曝光,使残留材料硬化。 使用蚀刻溶液去除所创建的孔中的材料。 铜镀在孔中和外表面上以形成 PCB 的外层,当PCB上存在大量盲孔时,这种盲孔生产方法具有成本效益。

3.可控深度盲孔

这种方法使用与通孔相同的钻孔工艺。 除了在 PCB 上钻一个一定深度的孔,然后进行电镀。一般来说,钻孔是一个成本驱动因素,但这种方法是创建盲孔的最便宜的方法,但可以钻孔的最小宽度取决于可用的最小钻孔尺寸,通常为 0.15 毫米。

4.激光钻盲孔

这个过程是在 PCB 的所有层都被层压之后但在外层的蚀刻和层压之前完成的。 可以通过在一个阶段中对铜和介电材料进行激光钻孔来创建通孔,这是一种具有成本效益的方法。 为了降低成本和生产时间,激光钻孔可能是比通孔更好的选择。

盲孔有哪些潜在问题?

不遵守内层内其他焊盘或走线的典型间隙规则、钻孔深度、电镀不成功 – 铜沉积物未进入孔的底部和侧面(为避免此问题,孔的直径必须与其深度一样大、钻正确的深度、在焊盘上焊接带有盲孔的元件时出现起泡(为避免此问题,可以将过孔钻到焊盘的侧面,或者用铜完全填充孔。

然后

联系

电话热线

13410863085Q Q

微信

- 邮箱