随着通讯技术的不断扩展,手机已经成为人们生活、工作、学习和娱乐不可或缺的工具。 手机摄像头模组是手机中非常重要的部件之一,它的好坏直接影响到手机的整体素质。 因此,手机摄像头模组在生产过程中的每一步都必须严格把关,不能有丝毫懈怠。 在手机摄像头模组中,FPC柔性线路板是决定手机摄像头产生画面的关键部件之一,因此其生产工艺和质量尤为重要。

基于此,首先简要介绍了手机摄像头模组的原理和SMT技术在手机摄像头模组生产过程中的应用,以及手机摄像头模组FPC柔性电路板的改进设计和 重点讲解了SMT生产过程和产品质量分析。 根据手机摄像头模组FPC柔性电路板的具体要求,合理优化SMT技术指标,分析研究手机摄像头模组回流焊SMT焊接温度分布曲线。 针对FPC软线路板产品设置AIO(自动光学检测)检测和ICT在线检测手段。

1.1 手机摄像头模组介绍

1.1.1 原理

手机摄像头模组主要由四部分组成:镜头(lens)、传感器(sensor)、图像处理芯片(Backend IC)、柔性电路板(FPC)。 其工作原理是:景物通过镜头拍摄,产生光学图像投射到传感器上,然后将光学图像转换成电信号,再将模拟电信号通过模拟信号转换成数字信号。 数字转换,经过DSP处理,发送到手机进行处理,在设备中处理后,转换成手机屏幕上可以看到的图像

1.1.2 DSP芯片

DSP是一种数字信号处理集成电路。 其作用是通过数学算法运算对数字图像信号进行优化处理,并将处理后的信号传送到显示设备。 目前DSP的设计和制作技术已经比较成熟,各项技术参数差异不大。 手机摄像头模组的芯片主要有CCD和CMOS。 手机摄像头模组芯片如图1-2所示,性能对比如表1-1所示。 从CCD和CMOS芯片的性能比较来看,CMOS芯片具有制造工艺相对简单、成品合格率高、制造成本低、功耗低、加工速度快等优点。 CMOS芯片。

1.1.3 连接方式

手机摄像头模组常见的连接方式有连接器连接、金手指连接和插座连接。 本文手机摄像头模组采用金手指连接方式,适合与手机配合,弯曲度好,可靠性高。

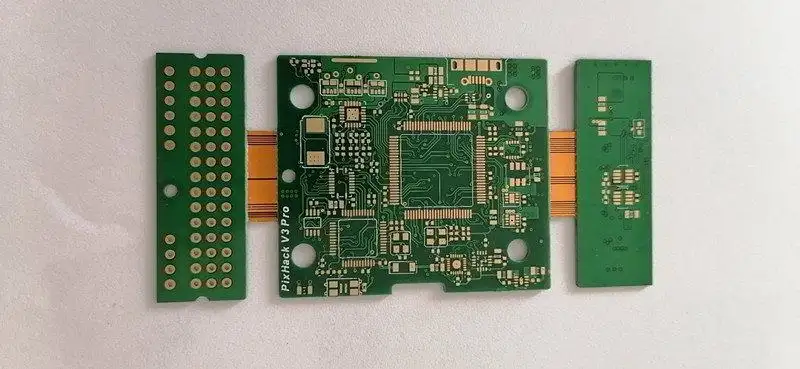

1.1.4 PCB板

PCB板通常分为三种类型:刚性板、柔性板和软硬结合板。 这是指用于手机相机模块的印刷电路板。 这三种材料具有不同的应用范围。 CMOS可以使用任何一种硬板、软板和软刚板。 刚柔结合板的成本最高,而CCD只能使用刚柔结合板。 因此,本文中的手机摄像头模组采用FPC软电路板。

1.2 SMT技术在手机摄像头模组生产过程中的应用

1.2.1 FPC柔性线路板(PCB)的作用

FPC柔性线路板在手机摄像头模组中具有以下作用:为电子元器件的固定和组装提供机械支撑,实现电子元器件之间的布线,对电起连接或电绝缘作用, 提供所需的电气元件。 特征。 为自动焊接提供阻焊图,为集成电路和元器件的插入、检查、维护提供识别图形和字符。 手机摄像头模组采用PCB后,由于同类PCB板的一致性,避免了人工接线错误,实现了集成电路和电子元器件的自动插入、自动贴装、自动焊接和自动检测,使电子产品更加 可靠的。 质量和劳动生产率得到提高,同时成本降低并便于维护。

1.2.2 SMT技术的应用

目前,手机摄像头模组具有体积小、重量轻、集成度高、可靠性高等特点。 电子产品的主要形式是基板的板级电子电路产品。 因此,现代电子产品制造技术的一个重要体现就是板级电子电路产品的制造技术水平。 手机摄像头模组属于芯片级封装。 首先将硅片(chip)安装在基板上,然后焊接到基板上,形成一个完整的元器件。 SMT产品制造系统的核心技术是SMT表面组装技术,是以SMT产品为制造对象的系统,由表面组装设备组成的生产线是SMT的基本形式。 地面组装设备由自动传输线连接,采用组态计算机作为控制系统。 ,控制PCB的自动传送,通过组装设备进行组装工作。

手机摄像头模组改进设计

2.1 FPC/PCB版图设计

对于电子产品来说,其设计的合理性与产品生产和产品质量密切相关。 手机摄像头模组的FPC印制线布局尽量短,贴片与状态线的走线距离应大于0.3mm,以防止焊膏回流到邦显PAD时 SMT贴装。

邦显PAD内缘距离芯片0.1mm~0.35mm之间,邦显PAD外缘距离Holder 0.1mm以上,电容与Holder内壁距离必须大于0.1 mm,且电容必须靠近贴片滤波器PAD。

金手指连接的FPC需要打开整个金手指的窗口。 双面金手指,顶层和底层必须错开开窗,错开距离必须大于0.25mm。

FPC银箔接地的窗口形状为椭圆形,双面窗口的位置必须错开,不允许有重叠部分,错开距离保证大于0.5mm。

2.2 FPC/PCB电路设计

为使摄像头模组正常工作,线宽应满足电气性能要求。 方便生产,可有效防止EMC、EMI等问题。 可采用磁珠、电感、共模线圈隔离; 加电容滤波,各处铺铜,屏蔽地线和屏蔽平面,切断电磁传导和辐射通路。 以下是模块电路设计的要求和规范:

(1)网距外框边缘的距离大于0.15mm,即大于外框公差+0.1mm。

(2) 一般信号线推荐线宽为0.1mm,最小线宽为0.08mm; 电源线和地线推荐线宽为0.2mm,最小线宽为0.15mm。

(3)避免圆形线条,线条上不允许有直角。

(4)在线路的空白区域钻孔,起到屏蔽和散热的作用,同时增加DGND网络之间的连通性。 对于FPC,如果受控工程图纸中有折弯要求,在FPC折弯区域,使用地线代替铺铜,避免大面积铺铜导致FPC折弯不良。

(5) AGND走在信号线后面,附近尽量不要有DATA线。

(6) MCLK要覆盖地线,走线距离尽量短,尽量避免过孔。 PCLK不要和高速数据位走在一起,尽量覆盖地,旁边有DGND,D0和PCLK靠近DGND。

(7)复位 RESET和STANDBY要远离MCLK,靠近DGND,边沿用地线屏蔽。

(8)不允许在Socket底部的PAD上钻孔。 如果不可避免,则应在 PAD 的边缘钻孔,距离连接点 0.4mm 以上,并且必须用金属填充,以确保覆盖与 PAD 接触的整个表面。 是导电的。

(9) MIPI差分阻抗线对需要满足阻抗值100±10ohm的要求,MIPI走线必须等长、等间距,并有较大的参考地平面。

2.3 FPC/PCB工艺材料

对于高频电路来说,PCB的材质非常重要。 常用的PCB板有胶木板、纸树脂板、玻璃树脂板等。 手机摄像头模组采用玻璃树脂板,最高频率1GHZ,价格适中,质地较硬。 是目前使用最广泛的品种。

(1) FPC工艺材料有两种选择

COB项目头ACF压焊:表面处理方式为化学金,基材为18um无胶压延铜,Au≥0.03um,Ni≥0.5um金表面光滑光亮; CSP工程头贴片:表面处理方式为化学镀金,基板可选(18um无胶压延铜、18um贴胶压延铜、13um电解铜),Au≥0.03um,Ni≥2.54um金表面光滑光亮 .

COF工艺:表面处理方式为镍钯金,基材可选(13um、18um无胶粘压铜,13um、18um无胶粘电解铜),8um≥镍厚≥4um,0.15 um≥钯厚≥0.08um,0.15um≥金厚≥0.08um。

(2)电磁膜型号:除客户指定型号外,应选用柔韧性较好的PC5600或PC5900。

(3)叠层结构:与FPC供应商确认的叠层结构需要满足客户要求的FPC厚度。 经客户确认后,不得擅自更改覆膜材料。 如果要更改材料,则需要客户的批准。

2.4 模块封装设计

(1)根据项目控制图纸,预先设计托盘、海棉垫、胶纸等。

(2)海绵垫和胶带必须用在完全OK的模组上进行实测,并与工程控制图的要求进行对比。 如有差异,根据模组实际情况,重新打样,直至满足要求。

(3)托盘必须与最终成型模组一起测试(如按要求在模组上贴海绵垫、胶带、海绵圈、防尘贴等),不得挤压整个模组; 并且托盘必须具有相对硬度,以保证整个箱体中托盘之间的挤压不影响内部模块。

3.手机摄像头模组FPC柔性线路板SMT生产工艺

手机摄像头模组SMT生产工艺流程如下:

来料检验-->PCB表面丝印锡膏-->贴片-->烘干(固化)-->回流焊-->检验-->返修

3.1 进货检验

在生产过程中,手机摄像头模组FPC柔性线路板的PCB和电子元器件必须经过质量检测才能进入生产线。 这个过程称为 IQC(进料质量控制)。 首先目测FPC柔性线路板的PCB,然后通过检测仪器对基板进行检测,主要检查厚度和插件针孔。 FPC柔性线路板的元器件包括电阻、电容、开路、短路等参数检查。 PCB和元器件通过进货质量控制检验后进入下一道工序。 前处理测试为手机摄像头模组FPC柔性线路板的整个生产过程提供了首要保障,同时提高了产品的合格率。

3.2 锡膏印刷

贴片前必须先用锡膏印刷机将手机摄像头模组FPC柔性线路板的针孔和焊接部位的锡膏刮掉。 在锡膏印刷机的操作台上,用显示器观察,用钢网对准PCB板的针孔和焊接部位,注意确保定位准确。 然后锡膏印刷机通过钢网对应位置将锡膏均匀无偏差的涂在PCB板上,为元器件的焊接做好准备,最后送到SMT生产线

3.2.1 主要技术指标

手机摄像头模组PCB板面积小,不同于其他大型电路板,精度要求很高,印刷时要考虑这个指标。

1.最大印刷面积:按最大PCB尺寸确定为120mmх120mm。

2.印刷精度:要求±0.025mm。

3.印刷速度:根据产量要求而定。

3.2.2 印刷锡膏的原理

焊膏和粘合剂都是粘性、触变性流体。 当刮刀以一定的速度和角度运动时,会对锡膏施加一定的压力,使锡膏在刮刀前滚动,将锡膏注入网孔或漏孔中,并锡膏的粘性摩擦会导致锡膏在刮刀和模板的连接处发生剪切,由于剪切力,锡膏的粘度降低,锡膏顺利注入网孔 或手机摄像头模组PCB板漏电孔。

3.2.3 锡膏检查

使用3D锡膏检测机检测手机摄像头模组PCB板上印刷的锡膏厚度,主要检测锡膏的“高度”、“面积”和“体积”。 当然,“身高”检测是最重要的。 衡量焊点质量和可靠性的重要指标之一就是焊膏用量,尤其是手机摄像头模组。 为了减少印刷过程中的焊点缺陷,100%锡膏检测(SPI),这也保证了焊点的可靠性。

3.3.1贴片机

手机摄像头模组的PCB板贴装是通过贴片机完成的。 贴装前,先将原料盘安装在贴片机前,将贴片式元器件安装在原料盒的原料盘传输带上。 操作过程通过单片机预先编好的程序完成,对激光系统进行标定。 贴装时,贴装机按照预先设定的程序运行。 相应原料托盘上的元器件被机械臂的吸嘴吸住,放置在PCB板的相应位置上。 为了保证元器件能准确压在相应的焊接位置上,采用激光对元器件进行校正。

可将多个原料托盘放置在同一台高速贴片机上同时工作。 要求元器件大小相似,这样机械臂操作方便。 为了提高效率,手机摄像头模组SMT生产线由两台高速贴片机完成。 贴片机的元件吸嘴应根据元件的大小相同。 电阻”),然后安装更大的芯片(如“芯片组”)。

3.3.2贴片机主要技术指标

结合手机摄像头模组柔性电路板的具体性能要求,合理设定贴片机的主要指标:

1.贴装精度:指元器件贴装后印制板标准贴装位置的偏移量。 手机摄像头模组PCB贴装精度要求更高,要求Chip元件达到±0.1mm。 SMD 至少需要 ±0.06mm。

2.贴装速度:手机摄像头模组的PCB面积较小,贴装速度不宜过快。 高速机限制在0.2S/Chip组件以下,多功能机设置在0.3-0.6S/Chip组件左右。

3.对准方法:为保证精度,尽量采用激光对准或激光/视觉混合对准。

4.放置功能:指放置元件的能力。 多功能机贴装最小尺寸为0.6×0.3mm,最大尺寸为60×60mm的器件。

5.编程功能:具有在线和离线编程优化功能。

3.3.3连续贴片生产应注意的问题

由于手机摄像头模组的柔性电路板有特殊要求,因此在元器件贴装过程中有严格的要求:

1.禁止用手直接接触PCB表面,以免损坏印刷的锡膏;

2.当发现报警时,及时按下报警关闭按钮,对错误信息进行分析处理;

3.根据元器件的型号、规格、极性、方向,补充元器件时必须一致;

4.放置过程中随时注意废料槽内的废弃物料。 如果堆积过高,应及时清理,以免损坏贴装头。

3.4 回流焊环

回流焊炉是一种用于焊接表面贴装元器件的设备。 红外线取暖炉和全热风炉应用广泛。 回流焊炉主要有四部分:红外线炉、热风炉、红外线加热炉、汽焊炉。

手机摄像头模组FPC元器件安装后,通过回流焊机焊接合格品。 回流焊机是由多个温区组成的内循环加热系统。 因为锡膏是由多种材料组成的,不同的温度会改变锡膏的状态。 锡膏在高温区变成液态,贴片元件容易结合。 焊膏进入较冷的温度区后变硬,元件引脚与PCB牢固地焊接在一起。

3.4.1 回流焊炉基本结构

1.炉体

2.上下热源

3.温控装置

4.冷却装置

5.空气循环装置

6.排气装置

7.PCB传输装置

8.电脑控制系统

3.4.2回流焊炉主要技术指标

结合手机摄像头模组柔性电路板的具体性能要求,合理设定贴片机的主要指标:

1.输送带横向温差:±5℃以下;

2.控温精度:应达到±0.1-0.2℃;

3.手机摄像头模组不使用无铅焊料或金属基板,温度选择在250℃左右。

4.根据手机摄像头模组加热区的数量和长度选择4-5个温区,加热区长度选择1.8m左右。

3.4.3 回流焊工艺分析

为了对手机摄像头模组进行分析研究,购买了温度曲线采集器进行温度曲线测试。 温度曲线采集器采集到的温度曲线分析:当手机摄像头模组软板进入加热区(干燥区),即100oC以下时,锡膏中的溶剂和气体蒸发,在 同时,焊盘和元件端子引脚和引脚被焊膏中的助焊剂润湿,焊膏软化,塌陷,覆盖焊盘,隔离焊盘,器件引脚和氧气。 时间约15S; PCB进入保温区时,温度100oC-150oC,PCB及元器件充分预热,时间约30S,防止保温区过渡到高温时PCB及元器件损坏 区; 当PCB进入焊接区时,温度迅速上升到240oC以上,使焊膏熔化成液态,PCB的焊盘、元件端子和引脚被液态焊料润湿,并扩散、流动或回流至 形成焊料; 之后,PCB进入冷却区固化焊点。

3.4.4 回流焊的工艺特点(与波峰焊技术相比)

在手机摄像头模组生产中,采用回流焊组装工艺代替波峰焊技术。 原因:

1. 回流焊不像波峰焊,不需要将元器件直接浸入熔化的焊料中,热应力大,对元器件的热冲击小;

2.可适当控制焊盘上的焊锡量,避免虚焊桥等焊接缺陷的发生,提高焊接质量和可靠性;

3.使用锡膏时,可以保证焊锡的成分正确,不会有杂质混入焊锡中。

4.Self alignment——由于熔融焊料的表面张力,当元器件贴装位置发生偏移时,自动拉回到大致目标位置。

5.在同一基板上,可采用局部加热热源和不同的焊接工艺进行焊接;

6.工艺简单,面板修复工作量极小,节省了人力、电力和材料。

手机摄像头模组FPC柔性线路板SMT应用分析

4.1 焊接及装配质量检验

回流焊后,最后一道工序是检测组装好的手机摄像头模组PCB板的焊接质量和组装质量。 所用设备包括放大镜、显微镜、自动光学检测(AOI)、在线测试仪(ICT)等。在专用检测台上,用塑料模板与贴片PCB进行对比,检查PCB上的位置是否正确 、管脚是否焊锡、元器件是否漏焊、焊锡是否严密等。质检人员应佩戴静电腕带,防止在检验过程中因静电造成损坏。 质检不合格的PCB将被送至SMT产线维修部,人工修正焊点、位置和漏焊元器件,修正后返回检验。

4.1.1 自动光学检测

采用高速高精度视觉处理技术,自动检测手机摄像头模组PCB板上的各种贴装错误和焊接缺陷。 PCB板的范围可以从高密度板到低密度大尺寸板。 为了提高生产效率和焊接质量,采用了在线检测解决方案。

减少缺陷的工具 使用 AOI 检测机,可以实现良好的过程控制,因为可以在装配过程的早期发现并消除错误。 及早发现缺陷可以有效避免将坏板送到组装阶段,AOI不仅可以降低维修成本,还可以避免无法修复的板报废。

元器件在制造过程中的缺陷和不良情况,如缺件、位移和元件歪斜、立碑、倒装、浮脚和引线弯曲等,可以通过在线器件的电气性能测试直接发现。

此外,AOI的特点也很明显。 高速检测系统与PCB板的贴片密度无关。 可在图形化界面下快速方便地编程,配合贴装数据自动检测,配合元件数据库快速编辑检测数据。 检测窗口根据被检测元件位置的瞬时变化自动校正,实现高精度检测。 检测和验证是通过直接在 PCB 板上用墨水标记或通过操作员显示屏上的图形错误表示来完成的。

4.1.2 AOI检测步骤

手机摄像头模组产品按照以下步骤进行测试:

1.按照正确的流向将PCB板放入AOI机内。

2.AOI测试完成后,操作员用双手从传送带上取下电路板,使用Barcode Reader读取序列号。

3.确认PCB方向与Layout显示一致,相关位置及其缺陷显示在屏幕上,操作人员根据缺陷位置进行确认。

4. 测试确认为Pass后,需要刷SFC系统,直接送往下一道工序。 如果确认为Fail,则刷入SFC系统,输入缺陷代码,放入缺陷品箱内,在线人员修复。 修复OK后,放入AOI机测试,直到测试OK后才送入下一道工序。

4.2 ICT在线测试

4.2.1 概述

ICT是一种通过测试在线元器件的电气性能和电气连接来检查制造缺陷和缺陷元器件的测试方法。 主要检查在线个别元器件及各电路网络的开路、短路情况。 具有操作简单、故障定位快速准确等优点。

1. ICT的范围和特点

在线测试检查制造板上在线元件的电气性能和电路网络的连接。 不仅可以定量测量电阻、电容、电感、晶振等元器件,还可以测试二极管、三极管、光耦、继电器、运放、变压器、电源模块等功能、存储器、交换等IC 功能测试。

元器件可通过直接检测在线器件的电气性能,查出元件值的失效或损坏、超差、内存中的程序错误等,并发现制造过程中的缺陷和缺陷元器件。 针对工艺类别,可发现焊锡短路、元器件错插、反插、漏装、翘脚、虚焊、PCB短路、断线等故障。

故障检修不需要太多的专业知识,检测的故障直接定位在具体的元器件管脚和网络点上,故障定位准确。

2. 意义

通过ICT检测出的故障板,故障定位准确,维护方便,可大大提高生产效率,降低维护成本。 在线测试通常是生产中的第一道测试工序,可以及时反映生产状态,有利于工艺改进和升级。 由于其特定的测试项目,它是现代大批量生产质量保证的重要测试方法之一。

4.2.2 ICT在线测试步骤

根据手机摄像头模组产品要求,合理安排ICT在线测试步骤:

1. 双手将板子从线上取下,平放在治具上,注意板子的方向,确认板子平放在治具上。

2.双手同时按住测试键进行测试,测试开始后松手。

3.如果测试结果为pass,则在板子边缘的图片位置区域标记“Pass”,进入流水线上的下一道工序,将板子按相同方向放置。

4.如果测试结果不合格,打印不良报告贴在板边,放入不良品盒内,待线修确认:如果是误判,通知ICT工程师分析处理 处理并重新测试 ICT,直到通过; 如果是坏的,修复线路发送到ATE站将坏信息刷入sfc系统,然后修复并重新测试ICT,直到测试通过,然后进入下一个过程。

我们提供相机模块刚柔结合的 PCB 组装刚柔结合的 PCB 组装服务。 鑫景福是您的一站式软硬电路板组装公司。

- 上一篇:医疗设备软硬结合的 PCB 组装

- 下一篇:FPC印刷电路板组装

然后

联系

电话热线

13410863085Q Q

微信

- 邮箱